Китай: инновации в производстве сварных сеток?

2026-01-18

Когда слышишь про инновации в китайском производстве сварных сеток, первая мысль — опять про автоматизацию и роботов. Но реальность, как обычно, сложнее и интереснее. Часто упускают из виду, что главный сдвиг происходит не столько в железе, сколько в подходе: от массового ширпотреба к сложным, заточенным под конкретную задачу изделиям. И это не просто слова из презентации.

От ?родины сетки? к инженерным решениям

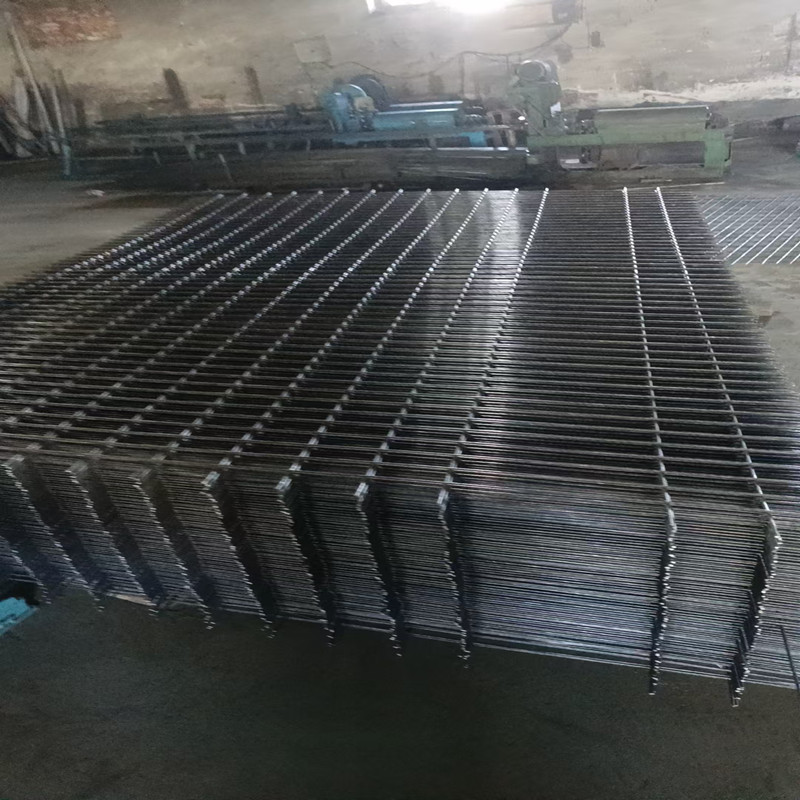

Возьмем Аньпин в Хэбэе — тот самый легендарный ?родной край проволочной сетки?. Там десятилетиями работали по принципу ?дешево и много?. Сейчас же давление рынка и экологических норм заставляет меняться. Знакомые с местных заводов говорят, что сейчас ключевое — не просто продать тонну сетки, а решить проблему клиента. Например, для укрепления откосов на стройках уже мало стандартной рулонной сетки, нужны точные карты раскроя под проект, с усиленными краями и маркировкой. Это требует другой логистики и другого ПО для проектирования.

Здесь стоит упомянуть компании, которые стали драйверами этого перехода. Одна из них — ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин. Заглянув на их сайт https://www.absw.ru, видно, что они позиционируют себя не как простого производителя, а как поставщика решений, акцентируя внимание на качестве сырья и контроле на всех этапах. Это типичный для нового Аньпина путь: использовать локацию в сердце кластера, но делать ставку на инжиниринг и контроль качества, а не только на цену.

Но инновации — это не только про высокие технологии. Часто это простые, но эффективные усовершенствования. Например, борьба с коррозией. Вместо банального оцинкования всё чаще идёт комбинация покрытий — цинк плюс полимер, причём наносят его уже не погружением, а электростатическим напылением с последующей полимеризацией. Это даёт более равномерный слой и позволяет использовать сетку в агрессивных средах, скажем, в прибрежных регионах или на химических объектах. На словах просто, а на деле пришлось перестраивать целые участки и обучать людей.

Оборудование: не купить, а адаптировать

Многие думают, что китайские заводы просто закупают немецкие или японские автоматические линии. Отчасти да, но куда интереснее их доработка. Станки для контактной сварки сетки часто ?затачивают? под местные реалии — например, под нестабильное качество проволоки-катанки, которая может ?гулять? по диаметру. Разрабатывают свои программы для контроллеров, которые компенсируют эти колебания, подстраивая силу тока и давление электродов на лету. Это снижает брак.

Был у меня опыт на одном заводе, где пытались внедрить систему машинного зрения для дефектоскопии сварных точек. Идея была в том, чтобы камера отслеживала разбрызгивание металла и искрение — признаки некачественной сварки. Но на практике освещение в цехе менялось в течение дня, а окалина на проволоке давала ложные срабатывания. В итоге от идеи отказались, вернулись к выборочному контролю оператором с усилителем, но дополненному системой лазерной маркировки бракованных участков. Не всегда высокотехнологичное решение оказывается самым практичным.

Ещё один тренд — гибкость линий. Спрос на нестандартные ячейки, разную толщину проволоки в одной сетке (так называемые композитные сетки) заставляет делать оборудование перестраиваемым. Современные линии позволяют менять конфигурацию за считанные минуты, а не часы. Это и есть та самая инновация, которую не видно в паспорте станка, но которая напрямую влияет на экономику заказа, особенно мелкосерийного.

Материалы: за пределами стандартной проволоки

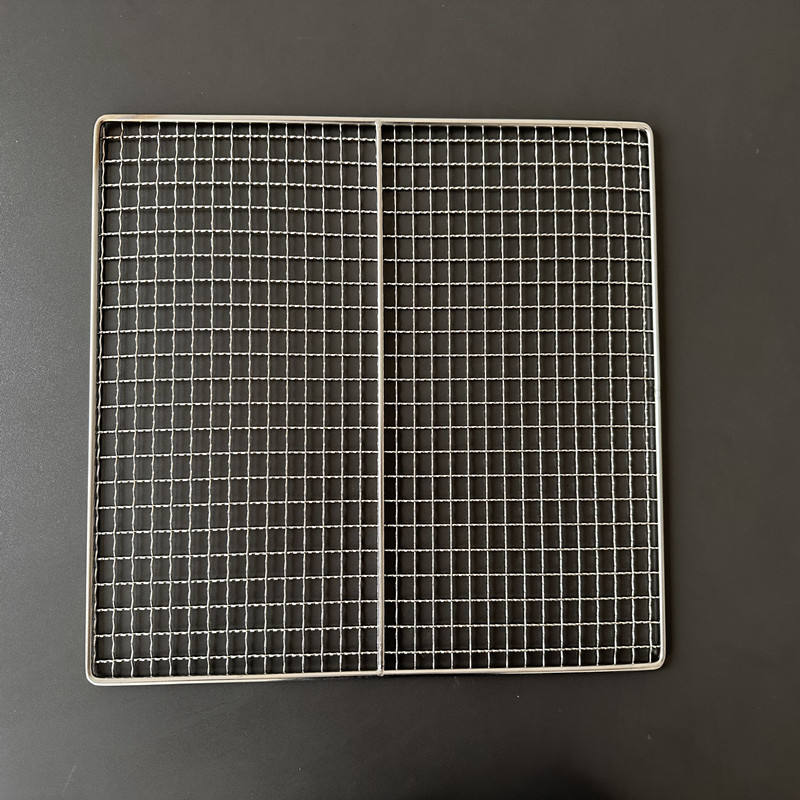

Раньше всё крутилось вокруг низкоуглеродистой стальной проволоки. Сейчас спектр материалов шире. Всё чаще запрашивают сетки из нержавеющей стали марок AISI 304, 316 для пищевой или химической промышленности. Но сварка нержавейки — это отдельная история: нужно строго контролировать тепловой режим, чтобы не выжечь хром и не потерять антикоррозионные свойства. Китайские производители научились это делать на потоке, что само по себе показатель.

Интересный кейс — использование оцинкованной проволоки с предварительным покрытием. Её сваривать сложнее, цинковый слой ?отравляет? точку сварки. Приходится применять специальные режимы сварки, иногда даже аргонную защиту в зоне контакта для особо ответственных изделий. Это увеличивает стоимость, но спрос есть, потому что такое покрытие долговечнее нанесённого на готовую сетку.

Экспериментируют и с композитами, например, с сетками, армированными базальтовым или стеклопластиковым волокном. Пока это больше нишевые продукты для специфических областей вроде дорожного строительства в условиях солевых туманов, но направление перспективное. Проблема пока в надёжности соединения металлической проволоки с неметаллическим элементом — классическая сварка тут не работает, идут по пути механического обжатия или клеевых составов.

Логистика и упаковка: где кроется прибыль

Казалось бы, что может быть инновационного в упаковке сетки? Оказывается, очень много. Потери при транспортировке из-за повреждённых, развернувшихся рулонов или смещённых паллет — это прямые убытки. Сейчас активно переходят на автоматическую упаковку в стретч-плёнку с формированием жёсткого каркаса, который не позволяет сетке деформироваться. Для особо крупных партий используют вакуумную упаковку отдельных пачек — это резко уменьшает объём и защищает от влаги при морской перевозке.

Цифровизация логистики — это тоже must-have для современных поставщиков. Не просто отслеживание контейнера, а интеграция данных о производстве (номер партии, параметры контроля) в транспортную накладную. Это позволяет клиенту в Европе или России сразу видеть полную историю продукта. Такие компании, как упомянутая ООО Изделия Из Проволочной Сетки Энбен, давно внедрили подобные системы, что серьёзно повышает доверие к ним со стороны крупных подрядчиков.

Ошибкой многих было сосредоточиться только на производстве, забыв про склад. Автоматические системы учёта и отгрузки, которые минимизируют ручной подбор заказа, — это теперь конкурентное преимущество. Помню, как на одном предприятии внедрили сканирование штрих-кодов при отгрузке: ошибки в номенклатуре сократились практически до нуля, а скорость отгрузки выросла на треть.

Устойчивое развитие: не только для отчёта

Экологические требования — мощный драйвер изменений. Речь не только об очистке сточных вод от гальванических производств (хотя это отдельная большая тема). Сейчас в тренде рециклинг. Обрезь проволоки и бракованная сетка не отправляются на свалку, а переплавляются прямо на территории завода в индукционных печах для производства той же проволоки. Это замкнутый цикл, который снижает и затраты, и нагрузку на среду.

Энергоэффективность — ещё один пункт. Современные сварочные трансформаторы с IGBT-инверторами потребляют на 20-30% меньше энергии, чем старые модели. Их массовое внедрение — это не пиар, а суровая экономика, учитывая стоимость электроэнергии в промышленных зонах. Плюс рекуперация тепла от систем охлаждения сварочных головок для отопления цехов зимой — простые, но эффективные решения.

В итоге, глядя на Китай и его производство сварных сеток, видишь эволюцию от цеха с десятком простых станков к технологичному комплексу, где инновация — это не единичный прорыв, а ежедневная работа по оптимизации всего цикла: от выбора сырья и параметров сварки до упаковки и логистики. И главное — это готовность экспериментировать, ошибаться и находить нестандартные, подчас чисто практические решения, которые в учебниках не описаны. Именно это и создаёт то самое реальное, а не декларативное, конкурентное преимущество.