Китайские сетки: инновации в производстве?

2026-01-17

Когда слышишь ?китайские сетки?, первое, что приходит в голову — масштаб, цена, а иногда и сомнения в качестве. Многие до сих пор живут стереотипами десятилетней давности, представляя устаревшие линии и простейший товар. Но реальность, с которой я сталкиваюсь последние годы, куда сложнее и интереснее. Да, конвейер по-прежнему работает на объем, но внутри него уже давно идет тихая революция — не всегда заметная со стороны, но кардинально меняющая продукт.

От ?родины сеток? к лаборатории материалов

Возьмем, к примеру, Аньпин. Этот уезд в Хэбэе — легендарное место, тот самый ?роддом? для проволочных изделий. Когда-то здесь всё закручивалось вокруг количества. Сейчас же фокус сместился. Несколько лет назад мы закупали там обычную оцинкованную сетку для строительных лесов. Качество было… скажем так, предсказуемым. Но в последней партии заметил разницу: покрытие лежало ровнее, цинк не сыпался при резке. Оказалось, поставщик, с которым мы работаем — ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин — перешел на новую линию горячего цинкования с лучшим контролем температуры ванны. Мелочь? Для конечной стойкости к ржавчине — огромный шаг.

Их сайт absw.ru — хороший пример этой эволюции. Это не просто каталог. Видно, что они стараются показать не только продукт, но и некоторые технологические нюансы, например, различия в структуре плетения для фильтрации или армирования. Это уже разговор на другом уровне — не ?у нас дешево?, а ?вот как это работает и почему наш вариант эффективнее?. Компания, основанная в 2014-м, уже прошла путь от локального производителя до игрока, который понимает запросы международного рынка, включая наши, постсоветские, с их сложными климатическими условиями.

Но инновации — это не только оборудование. Это в первую очередь работа с материалом. Все чаще вместо просто ?стальной проволоки? в спецификациях видишь уточнения: низкоуглеродистая сталь с конкретным содержанием марганца, или, например, проволока из нержавеющей стали AISI 304 против 316 для разных сред. Китайские производители научились тонко играть на этой градации, предлагая оптимальное, а не просто самое дорогое решение. Помню проект по ограждению для химического объекта: перебрали кучу вариантов, пока инженеры из того же Аньпина не предложили гибридный вариант — основу из оцинкованной стали с последующим полимерным покрытием на особо уязвимых узлах. Вышло дешевле чистой нержавейки, а срок службы по расчетам сопоставим.

Автоматизация: где роботы вытесняют человека, а где нет

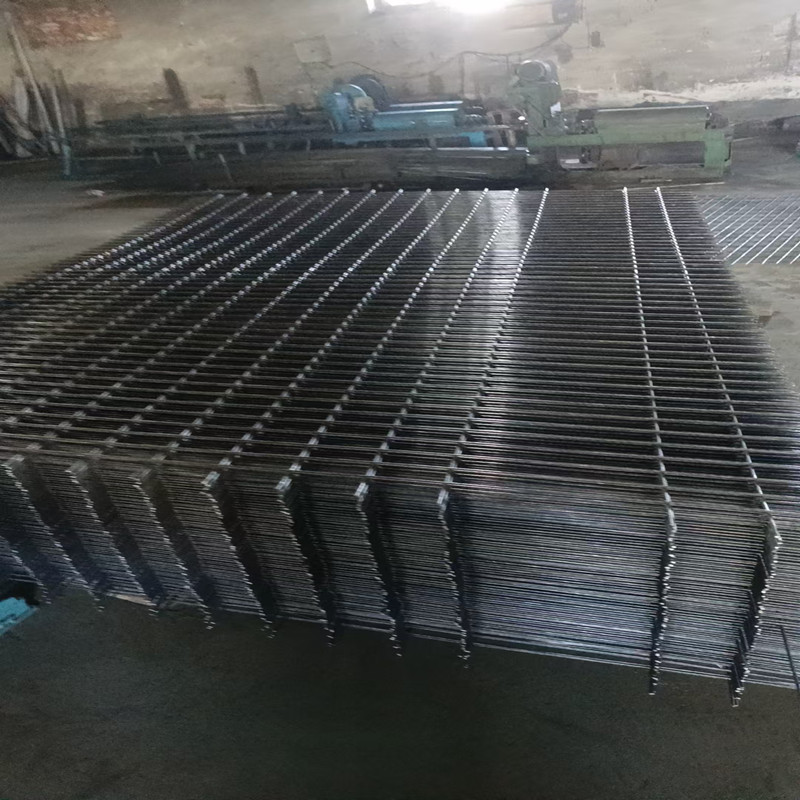

Здесь картина неоднородная. Полная автоматизация сварочных линий для сварных сеток (как для дорожного полотна или каркасов) — это уже стандарт. Робот-сварщик дает невероятную геометрическую точность ячейки. Но когда речь заходит о плетеных или крученых сетках (габионы, декоративные ограждения), до сих пор много ручного труда на настройке станков и контроле. Сильный прорыв вижу в контроле качества. Системы машинного зрения, которые сканируют полотно на дефекты плетения или покрытия, становятся все доступнее. Раньше такой контроль был выборочным, теперь можно проверять каждый квадратный метр.

Однако есть и подводные камни. Внедряя новое, иногда теряешь гибкость. Был у меня неприятный опыт с автоматической линией резки и упаковки сетки-рабицы. Для больших партий стандартных размеров — идеально. Но как только понадобилась срочно небольшая партия нестандартной ширины (на объекте изменились планы), вся система встала. Перенастройка заняла сутки. Пришлось искать цех со старыми, более ?ручными? станками, которые сделали всё за несколько часов. Так что инновация инновации рознь. Иногда ?умное? производство проигрывает в оперативности ?полуручному?.

Еще один момент — программное обеспечение для проектирования. Крупные фабрики теперь часто предоставляют доступ к своим CAD-системам. Ты можешь буквально онлайн ?собрать? габионную конструкцию или армокаркас, сразу получить спецификацию по материалам и даже 3D-визуализацию. Для инженера это спасение. Но опять же, когда ты работаешь с ними, чувствуется разрыв: их софт иногда плохо ?соображается? с нашими местными нормативами и стандартами чертежей. Приходится дорабатывать уже на нашей стороне.

Экология и устойчивость: не просто тренд, а необходимость

Это направление, которое из маркетингового хода быстро превращается в производственную реальность. Речь не только о том, чтобы использовать краску без свинца (это уже давно норма). Куда интереснее процессы. Например, рециклинг отходов металла прямо на производстве. На одном из заводов видел, как обрезки проволоки и бракованные сетки не вывозят на свалку, а отправляют в дробилку, а потом переплавляют для производства менее ответственной продукции. Закрытый цикл.

Но главная головная боль — покрытия. Традиционное оцинкование, особенно гальваническое, — процесс не из чистых. Сейчас многие, включая ООО Энбен, активно продвигают технологию Galfan (цинк-алюминиевый сплав). Покрытие получается не только более стойким (в 2-3 раза, по их данным), но и сам процесс считается менее вредным. А для Европы, куда они активно поставляют, это критически важно. Без таких ?зеленых? сертификатов сейчас на рынок не выйдешь.

С полимерными покрытиями (ПВХ, полиэстер) тоже эволюция. Раньше главным был цвет и цена. Теперь в техзадании все чаще фигурирует стойкость к УФ-излучению (чтобы не выцветала за сезон) и точная толщина слоя. Научились наносить покрытие двойного действия: сначала грунт для адгезии, потом декоративный слой. Для сеток, которые используются в агрессивных средах (например, в портовых сооружениях или на животноводческих комплексах), это не роскошь, а необходимость. Видел образцы, которые после пяти лет на морском побережье выглядели лучше, чем наши местные после двух.

Логистика и кастомизация: слабое звено или скрытый козырь?

Вот где, по моему опыту, произошли самые радикальные изменения. Раньше заказ нестандартной сетки (особенного плетения, нестандартного размера ячейки) был квестом на месяцы. Сейчас сроки сократились в разы. Почему? Потому что гибкость производственных линий все-таки выросла. Цифровое управление станками позволяет быстро перенастроить программу под новый размер.

Но главный бич — логистика. Сетка громоздкая, ее дорого везти. Инновации здесь скорее организационные. Крупные производители теперь часто имеют не просто склад в Европе, а несколько хабов, в том числе и на востоке. Это позволяет формировать сборные контейнеры и доставлять средние партии быстрее. Упомянутая компания с сайта absw.ru, судя по их логистическим схемам, как раз работает по такой модели, что для нас, покупателей из СНГ, очень удобно.

Еще один момент — упаковка. Помню, как лет десять назад сетка приходила в рваной полиэтиленовой пленке, вся перекошенная. Сейчас стандартом стали жесткие деревянные паллеты, плотная стретч-пленка и обязательная маркировка каждого рулона или пачки штрих-кодом. Это кажется мелочью, но на стройплощадке, когда идет приемка и нужно быстро найти конкретную партию, такая системность спасает часы рабочего времени.

Будущее: куда дует ветер?

Если говорить о трендах, то я вижу движение в сторону ?умных? композитных решений. Речь не о сетке как таковой, а о готовых инженерных системах на ее основе. Например, геосетки для армирования грунта со встроенными датчиками деформации — такие пилотные проекты уже есть. Или сварные каркасы для 3D-печати бетоном. Китайские производители, чувствуя конкуренцию внутри страны и давление со стороны Вьетнама или Индии, будут двигаться именно в эту высокомаржинальную нишу.

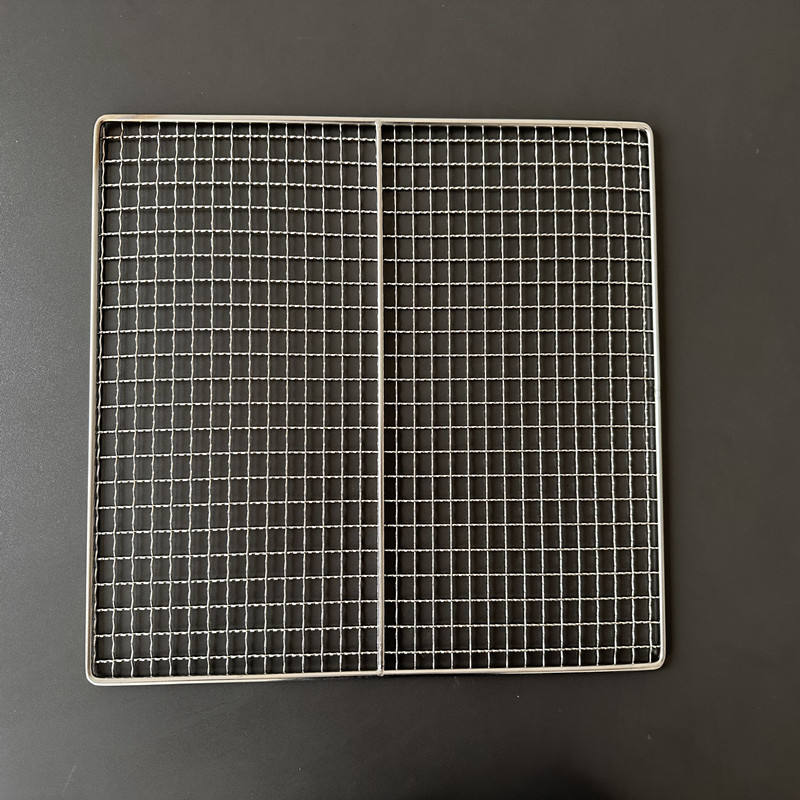

Другой вектор — сверхпрочные микро-сетки для высокотехнологичных отраслей. Тот же Аньпин, который начинал с заборов для огородов, теперь поставляет фильтровальные полотна для химической промышленности и даже армирующие слои для композитных материалов в авиамоделировании. Это уже совсем другой ценовой сегмент и требования к чистоте производства.

Так что, возвращаясь к заглавному вопросу. Инновации в производстве китайских сеток? Безусловно, да. Но это не фанфары и не революция одного дня. Это медленная, системная, порой неочевидная работа над материалами, процессами контроля, логистикой и экологичностью. Они учатся не просто делать дешево, а делать правильно и под конкретную, все более сложную задачу. И в этом, пожалуй, и есть главное изменение. Сетка перестала быть просто товаром, она становится техническим решением. А это дорогого стоит.