экран из металлической сетки

Когда говорят про экран из металлической сетки, многие сразу представляют себе просто кусок сетки, но на деле это сложное изделие с массой подводных камней в производстве и монтаже. В нашей практике бывали случаи, когда заказчики требовали 'просто сетку', а потом сталкивались с проблемами коррозии или деформации — отсюда и пошло моё глубокое погружение в тему.

Технологические аспекты производства

В уезде Аньпин, который не зря называют 'родиной проволочной сетки', мы в ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин с 2014 года отрабатывали технологию плетения. Важно не просто скрутить проволоку, а учесть направление скрутки — при ошибке сетка начинает 'играть' под нагрузкой. Особенно капризны экраны для виброустановок, где неверный шаг ячейки приводит к резонансу.

Материал проволоки — отдельная история. Нержавеющая сталь AISI 304 часто рекламируется как универсальная, но в химических цехах с парами кислот её может не хватить надолго. Приходилось переходить на AISI 316, хотя это удорожало продукцию на 25-30%. Но клиенты из нефтехимии в итоге были благодарны — замена экранов раз в два года против пяти лет эксплуатации.

Помню, в 2018 году делали партию для фасада в Сочи — морской воздух диктовал свои условия. Пришлось комбинировать оцинковку с полимерным покрытием, хотя изначально проект предусматривал только горячее цинкование. Такие моменты в документации не пропишешь, только опыт подсказывает.

Критерии выбора для разных задач

Для просеивания сыпучих материалов важен не только размер ячейки, но и жёсткость крепления. Как-то на комбинате по производству удобрений поставили экраны с недостаточной жёсткостью рамки — через месяц появились 'провисы' до 15 мм, что нарушило равномерность просеивания. Пришлось переделывать с рёбрами жёсткости через каждые 600 мм вместо 900 мм.

В архитектуре свои требования — там внешний вид часто важнее функциональности. Но мы научились сочетать: для одного торгового центра в Москве делали декоративные экраны, которые одновременно служили вентиляционными решётками. Применили особое плетение 'в ёлочку' — и красиво, и воздух проходит без свиста.

Теплообменники — отдельная головная боль. Там экран из металлической сетки работает в условиях перепадов температур, и линейное расширение может достигать 3-5 мм на погонный метр. Раньше ставили жёсткое крепление, но после нескольких случаев деформации перешли на плавающие кронштейны — решение простое, но до него дошли методом проб и ошибок.

Монтажные особенности и типичные ошибки

Самая распространённая ошибка — неправильная обтяжка. На одном из объектов в Казани монтажники решили 'сэкономить' и крепили экраны через ячейку вместо каждой ячейки. Результат — через полгода сетка начала отходить по краям, появилась вибрация. Пришлось усиливать конструкцию дополнительными прижимными планками.

Для уличных конструкций критично учитывать ветровую нагрузку. Рассчитываем не только прочность сетки, но и парусность — бывали случаи, когда при порывах ветра до 25 м/с экраны вырывало вместе с креплениями. Теперь всегда делаем пробные расчёты для конкретного региона, благо на https://www.absw.ru накопили статистику по разным климатическим зонам.

Антикоррозийная обработка стыков — момент, который часто упускают. Даже идеально оцинкованный экран из металлической сетки может начать ржаветь в местах среза. Мы отработали технологию обработки кромок цинковым спреем — дополнительно 10-15 минут на изделие, но продлевает срок службы на годы.

Практические кейсы и нестандартные решения

Для дробильного комплекса на Урале разрабатывали многослойный экран — три слоя сетки с разным размером ячейки. Задача была разделять щебень на три фракции за один проход. Первый вариант оказался неудачным — нижние слои быстро забивались. Помогло смещение слоёв относительно друг друга и увеличение зазора между ними.

Интересный проект был для пищевого производства — требовался экран для просеивания муки с антистатическими свойствами. Применили медную проволоку с лужением, хотя изначально сомневались в прочности. Но расчёты показали, что для небольших объёмов нагрузка будет допустимой. Через три года эксплуатации — нареканий нет.

Самый сложный заказ — сейсмостойкие экраны для объекта на Камчатке. Пришлось совместно с проектировщиками разрабатывать специальные демпфирующие крепления. Использовали пружинные подвесы с регулировкой жёсткости — решение дорогое, но необходимое для сейсмически активных регионов.

Эволюция стандартов и перспективы развития

За годы работы заметил, как меняются требования к экранам. Если раньше главным был ГОСТ 3306-88, то сейчас каждый крупный заказчик приходит со своими ТУ. Особенно ужесточились нормы по шумоизоляции — для экранов вдоль автотрасс теперь обязателен коэффициент звукопоглощения не менее 0.7.

С появлением лазерной резки удалось решить проблему сложных контуров. Раньше для арочных конструкций сетку приходилось гнуть с потерей прочности, теперь вырезаем точный профиль без деформации кромок. Хотя это и увеличивает стоимость на 15-20%, но для премиальных объектов оправдано.

Сейчас экспериментируем с комбинированными материалами — например, сетка из нержавеющей стали с полимерным напылением для агрессивных сред. Первые тесты показывают увеличение срока службы в 1.8-2 раза по сравнению с обычной оцинковкой. Но пока технология дорогая, массово внедрять рано.

Если смотреть на перспективу, то будущее за 'умными' экранами — с датчиками износа, встроенными индикаторами коррозии. Мы в ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин уже ведём переговоры с технологами о пробной партии для одного нефтеперерабатывающего завода. Правда, стоимость таких решений пока ограничивает их распространение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Колючая проволока

Колючая проволока -

Сетка из нержавеющей стали

Сетка из нержавеющей стали -

Забор завода по производству цинковой стали

Забор завода по производству цинковой стали -

Цветочная сетка на крючке

Цветочная сетка на крючке -

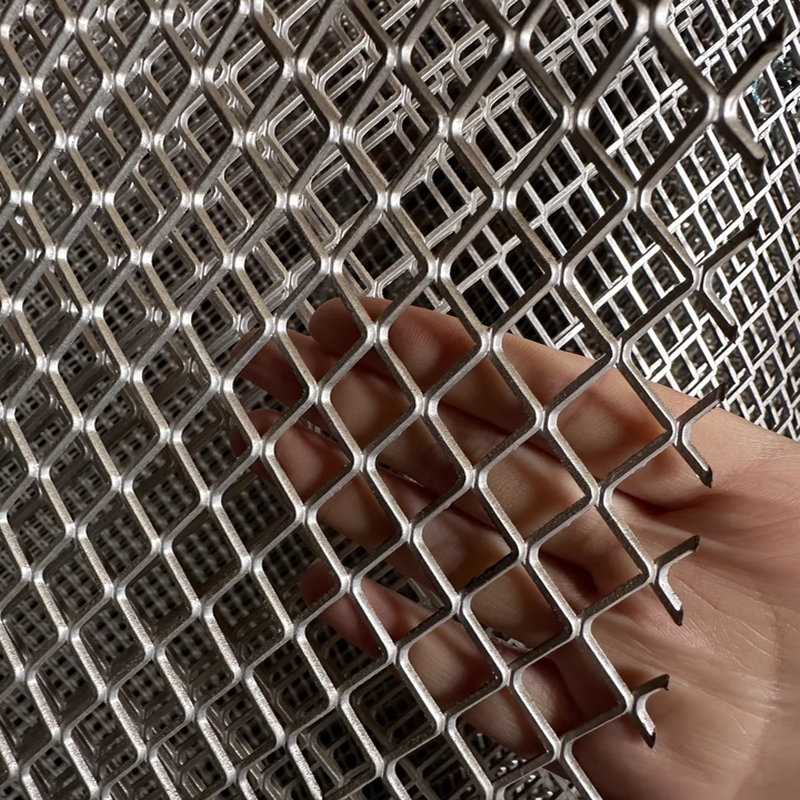

Экран из нержавеющей стали

Экран из нержавеющей стали -

Канатная сетка из нержавеющей стали

Канатная сетка из нержавеющей стали -

Концертное ограждение

Концертное ограждение -

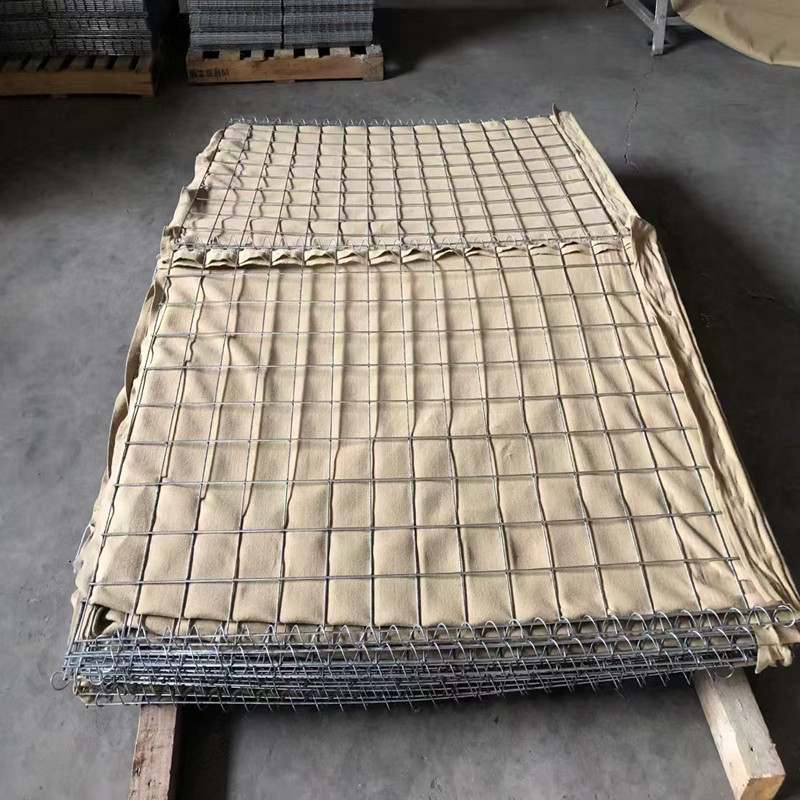

Полиэфирная габионная сетка

Полиэфирная габионная сетка -

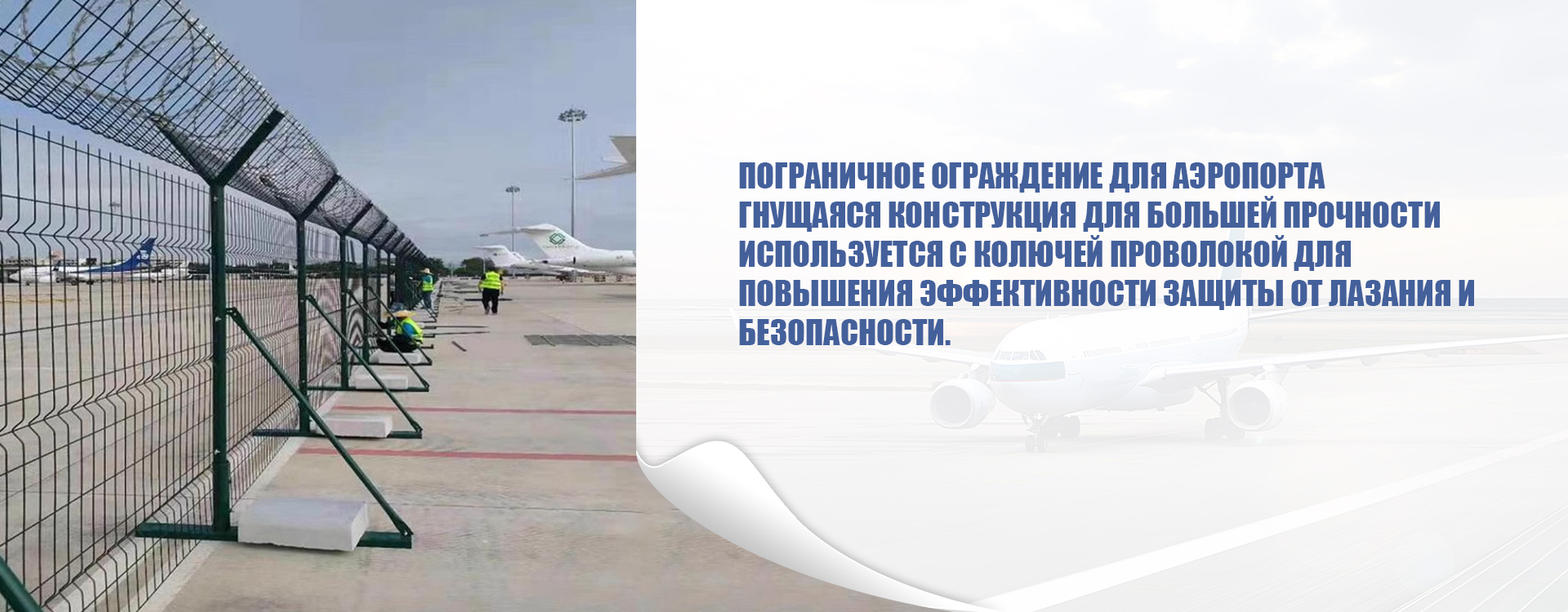

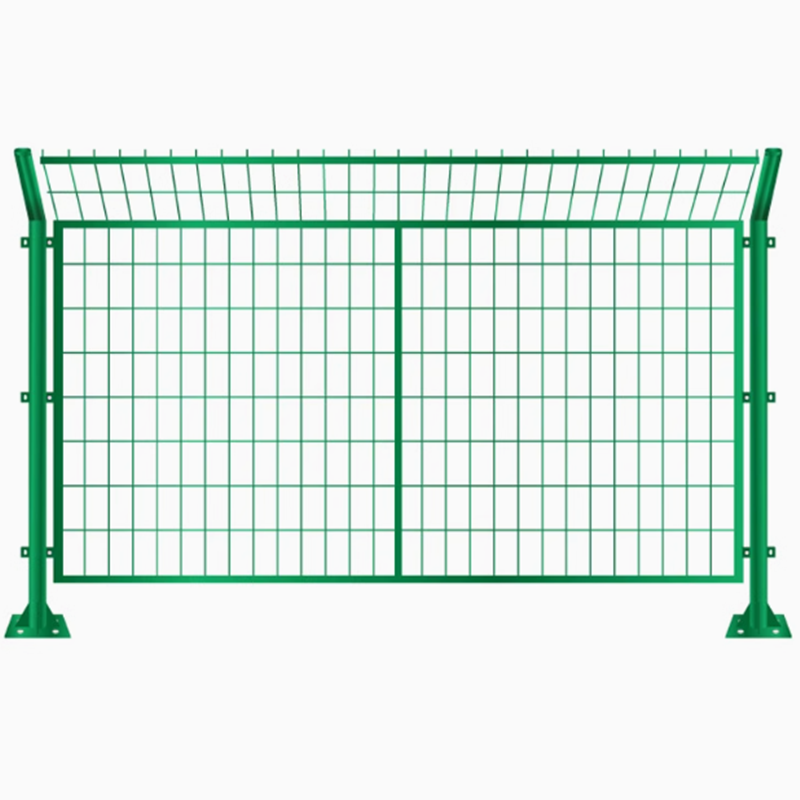

Рамное ограждение

Рамное ограждение -

Гофрированная сетка

Гофрированная сетка -

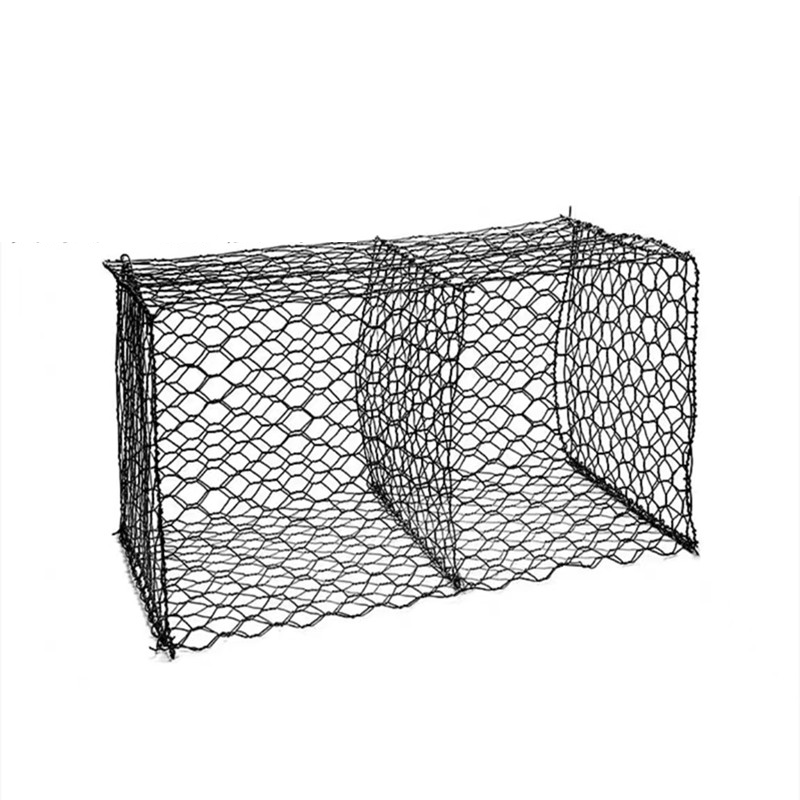

Ландшафтная габионная сетка

Ландшафтная габионная сетка -

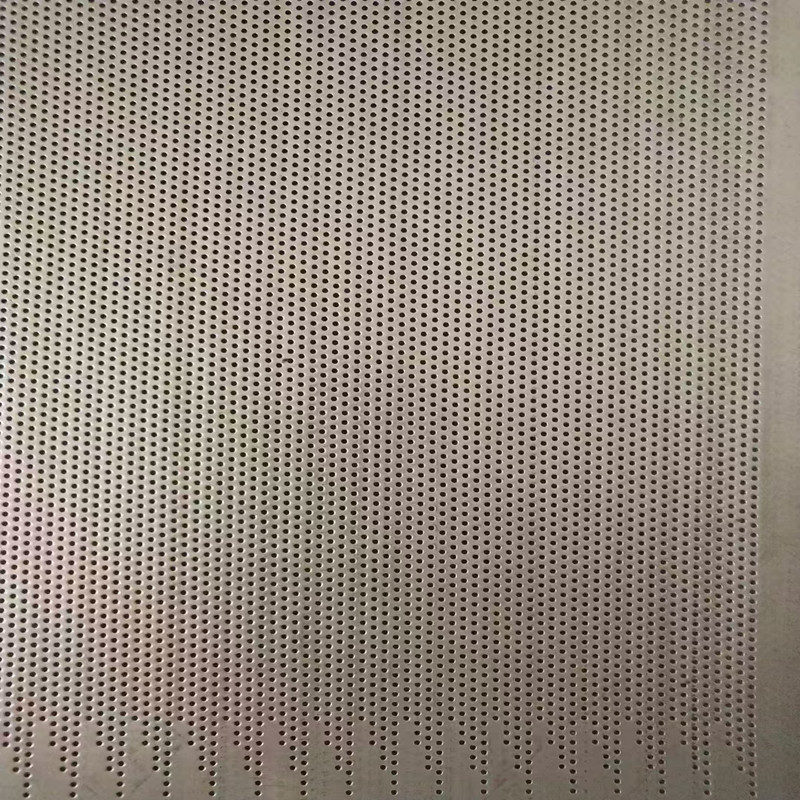

Оцинкованный перфорированный лист с отверстиями

Оцинкованный перфорированный лист с отверстиями

Связанный поиск

Связанный поиск- Купить оцинкованную проволочную сетку завод для оцинкованной проволочной сетки

- Завод сетки для украшения потолка

- устройство дорожного ограждения гост

- сетка 3d для забора оцинкованная

- сетка оцинкованная диаметр 3

- зеленый забор сетка завод в Китае

- Производители высоты сетки ограждения в Китае

- Китай металлическая сетка забор цена производители

- сетка сварная оцинкованная 1.5

- сетка металлическая 2мм