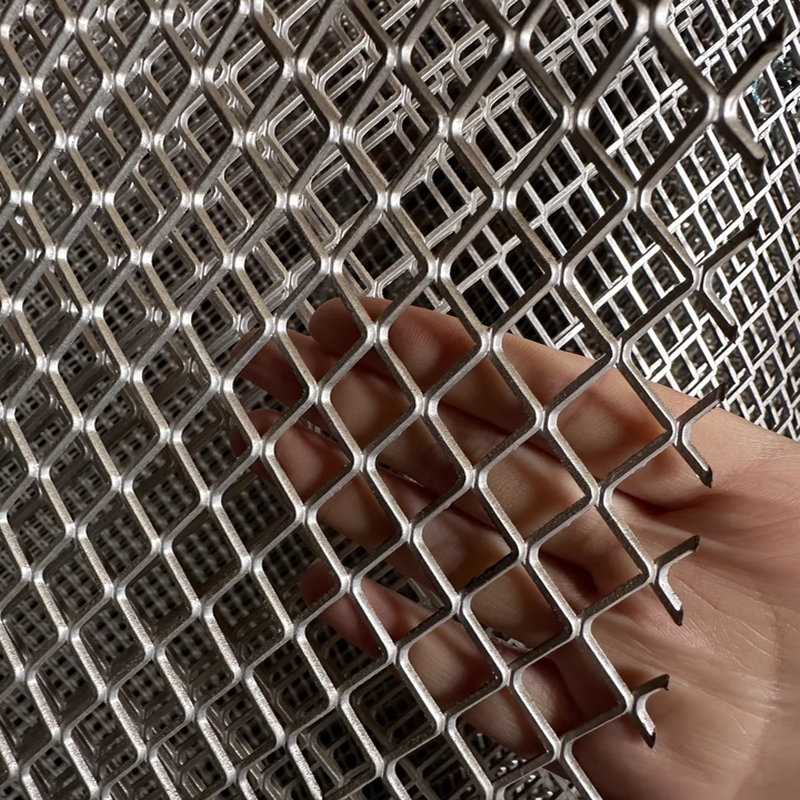

текстура колючей проволоки

Когда слышишь 'текстура колючей проволоки', многие сразу представляют равномерные ряды острых шипов — но на деле это лишь поверхностное восприятие. В реальности текстура определяет не только внешний вид, но и функциональность, долговечность, даже психологическое воздействие. Заметил, что даже опытные монтажники иногда путают термины: кто-то называет текстурой просто геометрию шипов, забывая о глубине рельефа и углах загиба.

Ошибки визуальной оценки

Помню, в 2018 году заказчик требовал 'агрессивную текстуру' для периметра склада — прислали ссылку на фото с идеально симметричными шипами. При осмотре партии оказалось: производитель сэкономил на калибровке проволоки, из-за чего острия получились сглаженными. Такая проволока выглядит устрашающе, но при попытке перелезть деформируется, не создавая реального сопротивления.

Ключевой момент — соотношение высоты шипа и толщины основы. Если брать стандартную проволоку 2,5 мм, то шипы ниже 12 мм уже теряют эффективность. Но и здесь есть нюанс: при высоте больше 15 мм увеличивается риск самопроизвольного загиба при монтаже — особенно на ветреных участках.

Особенно проблемно выглядят образцы с нарушением угла заточки. Видел партию от местного завода — вроде бы острые шипы, но при тесте на мешковине оставляли лишь царапины. Разобрались: заточка под 60 градусов вместо 45, плюс нарушение технологии отпуска металла.

Производственные тонкости

В уезде Аньпин, где сосредоточено производство ООО 'Изделия Из Проволочной Сетки Энбен', подход к текстуре отработан десятилетиями. Но даже там случаются осечки — например, при переходе на новое немецкое оборудование в 2019 году. Станки давали идеальную геометрию, но нарушали структуру металла в местах гибки.

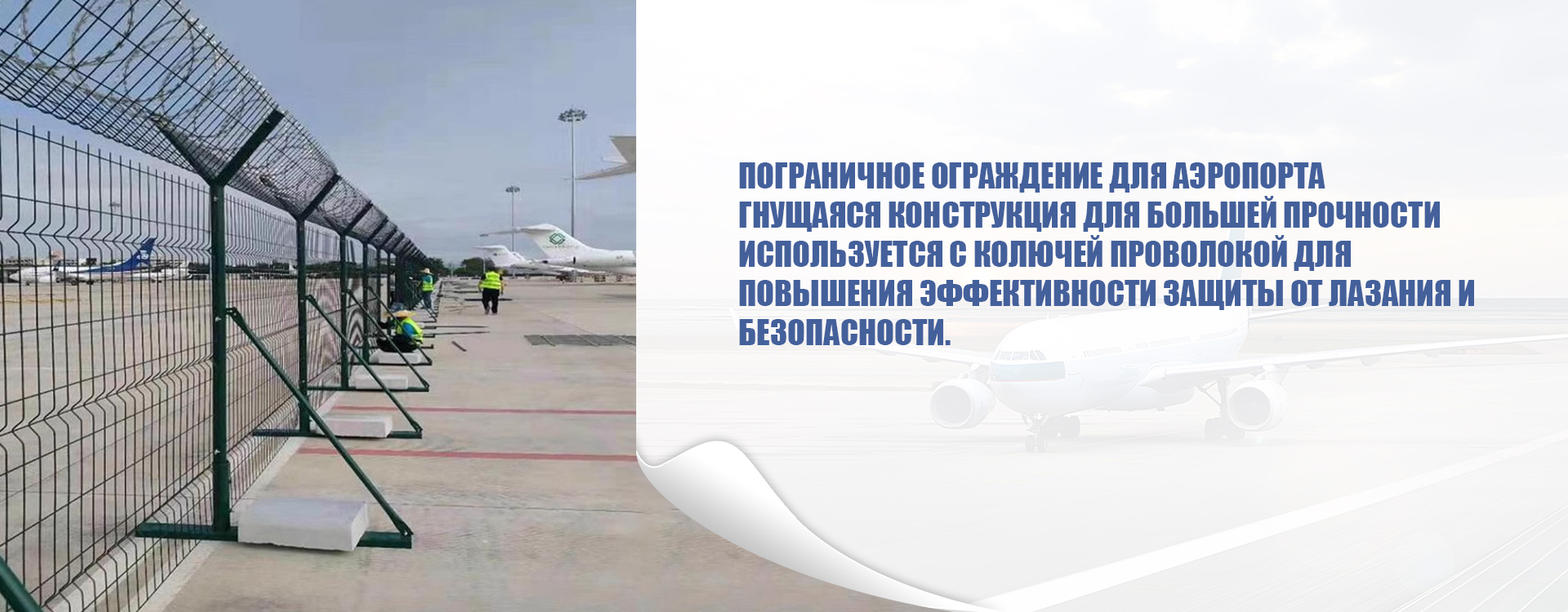

Интересно наблюдать за эволюцией текстуры колючей проволоки в контексте разных стандартов. Европейские ТУ часто требуют двойного плетения основы — это создает более жесткий каркас, но усложняет замену поврежденных участков. Российские ГОСТы в этом плане практичнее, хоть и менее эстетичны.

На сайте https://www.absw.ru есть технические спецификации — обратите внимание на раздел о коррозионной стойкости. Там не просто указаны параметры цинкования, но и есть рекомендации по визуальной оценке текстуры после ускоренного старения. Полезно для приемки.

Полевые испытания и адаптация

В условиях крайнего севера текстура меняется непредсказуемо. В 2021 году на объекте в Норильске столкнулись с тем, что стандартная проволока с цинкованием 70 г/м2 начала трескаться в местах гибки уже после первой зимы. Пришлось экспериментировать с асимметричным расположением шипов — чтобы снизить нагрузку на критические точки.

Заметил интересную закономерность: при монтаже на неровных поверхностях лучше работает проволока с переменной текстурой — где участки с частыми шипами чередуются с более редкими. Это снижает 'эффект гармошки' при натяжении.

Кстати, о натяжении — самый частый дефект текстуры возникает именно на стыках. Многие производители, включая Энбен, перешли на спиральные соединители вместо классических зажимов. Это дороже, но сохраняет равномерность рельефа по всей длине.

Маркетинг против реальности

В каталогах часто показывают идеальные макроснимки текстуры — но в жизни проволока редко выглядит так же. После транспортировки и хранения появляются микродеформации, которые не считаются браком, но влияют на эксплуатацию. Наш техотдел даже составил памятку для приемки — как отличить допустимые отклонения от критичных.

Особенно раздражает, когда продавцы используют термин 'адаптивная текстура' без пояснений. На практике это обычно означает просто разный шаг между шипами — технология известная еще с советских времен.

У Энбен в этом плане подход честный — в спецификациях четко указаны допуски по геометрии. Кстати, их лаборатория в Аньпине проводит интересные тесты на сохранение рельефа при ветровых нагрузках — данные есть в открытом доступе на их сайте.

Эволюция восприятия текстуры

За 10 лет работы заметил: изменился не только производственный подход, но и требования заказчиков. Если раньше главным был показатель 'остроты', то сейчас все чаще запрашивают комплексные параметры — включая устойчивость текстуры к обледенению.

Любопытный тренд — возврат к рифленой проволоке вместо гладкой основы. Казалось бы, архаика, но при одинаковом диаметре она дает лучший контакт с крепежными элементами. Правда, требует более точной настройки оборудования.

Сейчас экспериментируем с комбинированными текстурами — где участки классической 'колючки' чередуются с волнообразными элементами. Не для всех объектов подходит, но на ответственных периметрах показывает интересные результаты по противодействию перелазу.

Практические советы по оценке

При заказе крупных партий всегда просите образцы не только с завода, но и после имитации транспортировки. Видел случаи, когда идеальная текстура из каталога превращалась в нечто аморфное после 500 км перевозки.

Обращайте внимание на равномерность покрытия — особенно в углублениях текстуры. Именно там чаще всего начинается коррозия, которая потом 'съедает' остроту шипов.

Не стесняйтесь тестировать текстуру в полевых условиях — хоть на том же мешке с песком. Никакие лабораторные отчеты не заменят практического ощущения, когда видишь, как проволока ведет себя при реальном контакте.

В итоге хочу сказать: текстура — это не статичная характеристика, а динамический параметр. Она меняется от температуры, монтажа, даже направления ветра. И те, кто годами работает с колючей проволокой, понимают — идеальной текстуры не существует, есть оптимальная для конкретных условий. Главное — не поддаваться на красивые картинки, а требовать реальные технические заключения и тестовые образцы. Как это делают на https://www.absw.ru — без лишней рекламы, зато с полными производственными протоколами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Канатная сетка из нержавеющей стали

Канатная сетка из нержавеющей стали -

Экран из нержавеющей стали

Экран из нержавеющей стали -

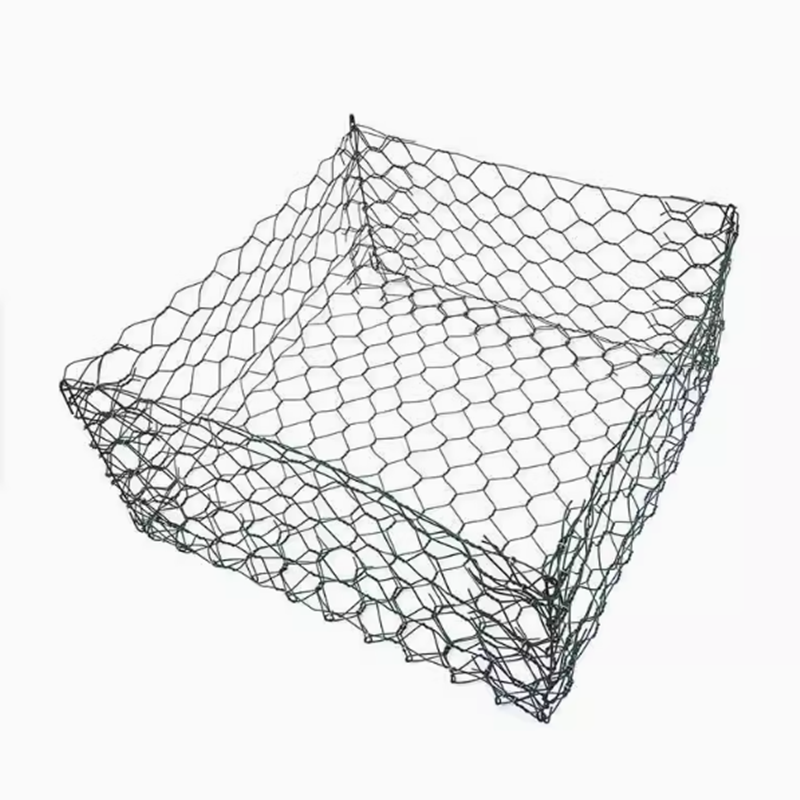

Полиэфирная габионная сетка

Полиэфирная габионная сетка -

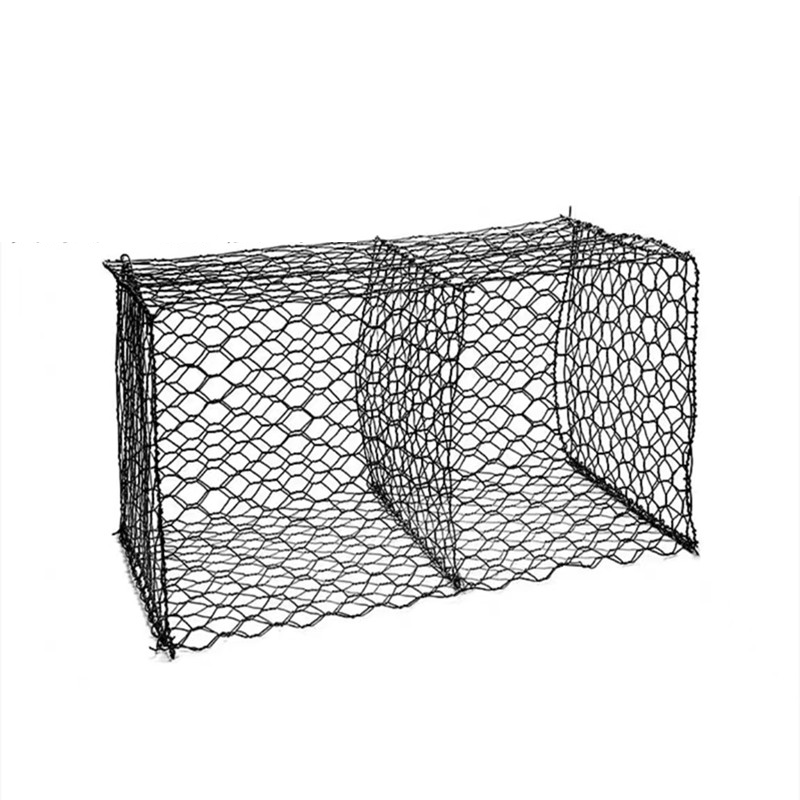

Габионная сетка

Габионная сетка -

Оцинкованная сетка

Оцинкованная сетка -

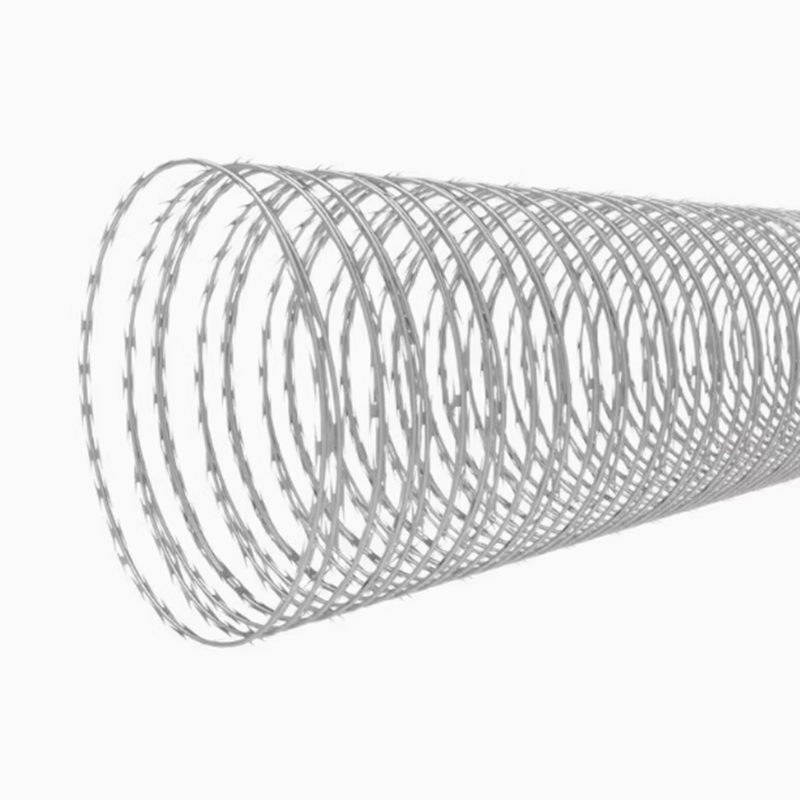

Лезвие бритвы колючая проволока

Лезвие бритвы колючая проволока -

Ограждение из горячего цинкования

Ограждение из горячего цинкования -

Сетка для барбекю

Сетка для барбекю -

Полка доски отверстия

Полка доски отверстия -

Концертное ограждение

Концертное ограждение -

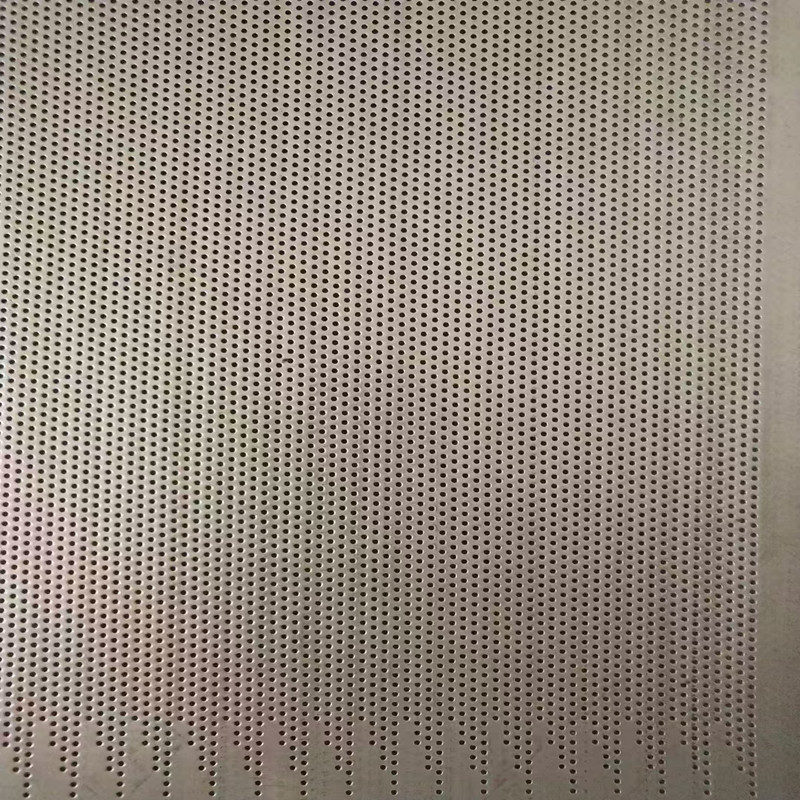

Оцинкованный перфорированный лист с отверстиями

Оцинкованный перфорированный лист с отверстиями -

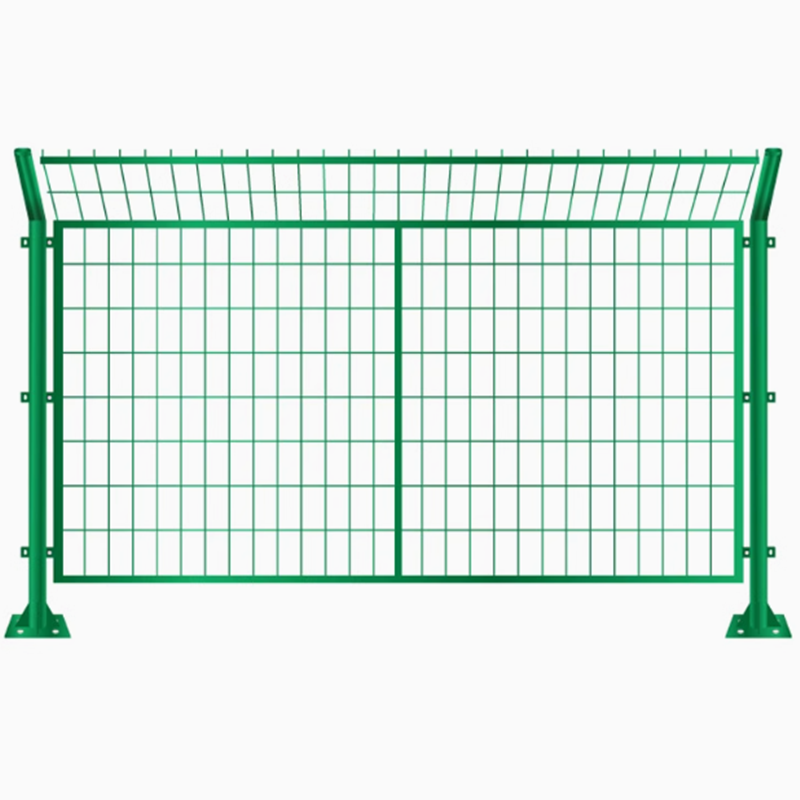

Ограждение из стальной сетки

Ограждение из стальной сетки

Связанный поиск

Связанный поиск- сетка оцинкованная высота 2 метра

- сетка металлическая листовая

- Производитель рулонной клетки из колючей проволоки

- сетка сварная оцинкованная 50х50 в картах

- производители прочной оцинкованной сетки забора в Китае

- огородить колючей проволокой

- сетка оцинкованная 10х10 рулон

- Поставщики перфорированных панелей забора сетки из Китая

- Купить оцинкованную проволочную сетку производитель оцинкованной проволочной сетки

- экран из металлической сетки