строительная сетка металлическая мелкая

Когда слышишь 'строительная сетка металлическая мелкая', половина прорабов сразу представляет ту самую зелёную штуку для ограждений. А на деле — это целый класс материалов, где размер ячейки решает всё. Часто путают сварную и тканую, хотя для штукатурки разница как между такси и грузовиком.

Почему ячейка 10х10 мм — не всегда удачный выбор

Взяли как-то на объекте в Сочи сетку с ячейкой 10х10 — казалось, идеально для фасада. Но при ветровой нагрузке в 15 м/с углы поплыли через месяц. Оказалось, проволока 1.2 мм вместо заявленных 1.5. Производитель сэкономил на оцинковке — в итоге переделывали весь фронтон.

Мелкая сетка хороша там, где нужна жёсткая связка, но не стоит забывать про предел прочности на разрыв. Для кирпичной кладки лучше 15х15 с диаметром 1.8-2 мм, иначе раствор не схватится нормально.

Кстати, у ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин в каталоге есть варианты с двойным армированием — там проволока идёт с ребром жёсткости. Для высотных работ брали — до сих пор держится.

Ошибки при монтаже: почему сетка 'играет'

Видел случаи, когда сетку крепили внатяг — без температурных зазоров. Летом на солнце металл расширялся, штукатурка трещала по швам. Теперь всегда оставляю 2-3 мм на погонный метр.

Ещё момент — перехлёст. Минимум 50 мм, но некоторые экономят до 20. Потом в этих местах появляются 'мостики', особенно заметно на тёмной штукатурке.

Для многослойных конструкций вообще отдельная история. Как-то делали вентилируемый фасад — сетка должна была держать утеплитель. Пришлось комбинировать сварную и тканую, потому что ветровая нагрузка считалась нестандартной.

Цинк против краски: что выдержит морской климат

В Крыму тестировали три типа покрытий: горячий цинк, электролитический и полимерное напыление. Через два года электролитический покрылся 'белой ржавчиной', хотя по ГОСТу должен был держаться дольше.

Горячее цинкование — дороже, но для приморских объектов только так. Кстати, на https://www.absw.ru в спецификациях честно пишут метод обработки — редкость среди поставщиков.

Полимер подходит только для внутренних работ, хотя многие пытаются использовать на фасадах. Ультрафиолет за сезон 'съедает' покрытие, особенно яркие цвета.

Нестандартные применения: где мелкая сетка работает неожиданно

В промышленном цеху использовали как армирование для бетонных полов с нагрузкой 5 т/м2. Честно говоря, сомневались — обычно там арматура идёт. Но при толщине стяжки 80 мм сетка 4х4 мм с диаметром 3 мм показала себя лучше сварных карт.

Ещё экспериментировали с дренажными системами — укладывали как фильтрующий слой. Важно брать нержавеющую сталь, обычная оцинковка в земле живёт не больше трёх лет.

Для кровельных работ иногда комбинируем с битумными материалами — сетка держит форму при температурных деформациях. Главное — не забывать про диэлектрические прокладки.

Как читать сертификаты и не попасть на подделку

Разбирали как-то партию от нового поставщика — в документах всё чисто, а на деле проволока оказалась холоднокатаная вместо горячекатаной. Прочность на изгиб ниже в полтора раза.

Сейчас всегда требую протоколы испытаний именно на партию, а не общий сертификат предприятия. Особенно важно для сейсмических районов — там даже 10% отклонение по прочности критично.

У того же ООО Изделия Из Проволочной Сетки Энбен, кстати, с документацией порядок — сразу видно, что работают по ГОСТ 5336-80, а не по ТУ, которые проще.

Экономия, которая выходит боком

Пытались сэкономить на объекте в Ростове — взяли сетку с уменьшенным диаметром проволоки. Производитель обещал, что прочность компенсируется за счет частой ячейки. В итоге при вибрации от ближайшей трассы штукатурка пошла паутиной.

Расчёт нагрузки — это не то, на чём стоит экономить. Для стандартных фасадов минималка — 25 кг/м2, а для ветреных районов — от 40.

Кстати, вес — лучший индикатор качества. Если рулон 1х10 м весит меньше 8 кг — где-то срезали либо на толщине, либо на покрытии.

Что в итоге

Работая с 2014 года, ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин успело набить достаточно шишек, чтобы понимать: мелкая сетка — не универсальный ответ на все вопросы. Важно смотреть на условия эксплуатации, а не только на цену за квадрат.

Сейчас чаще заказываем под конкретные задачи — для фасадов один тип, для стяжек другой. И да, теперь всегда проверяю углы рулона — именно там чаще всего видны проблемы с качеством сварки.

Кстати, их производство в Аньпине — это плюс, там с проволокой работают поколениями. Видно, когда материал делают люди, которые понимают, где он будет использоваться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алмазная сетка из нержавеющей стали

Алмазная сетка из нержавеющей стали -

Лезвие бритвы колючая проволока

Лезвие бритвы колючая проволока -

Сетка для барбекю

Сетка для барбекю -

Забор завода по производству цинковой стали

Забор завода по производству цинковой стали -

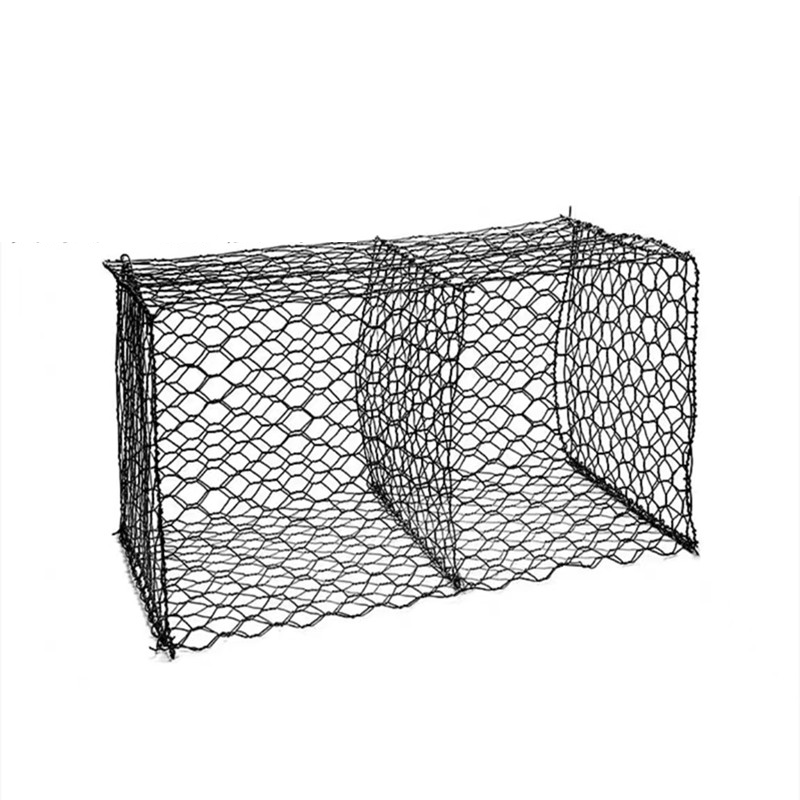

Ландшафтная габионная сетка

Ландшафтная габионная сетка -

Цветочная сетка на крючке

Цветочная сетка на крючке -

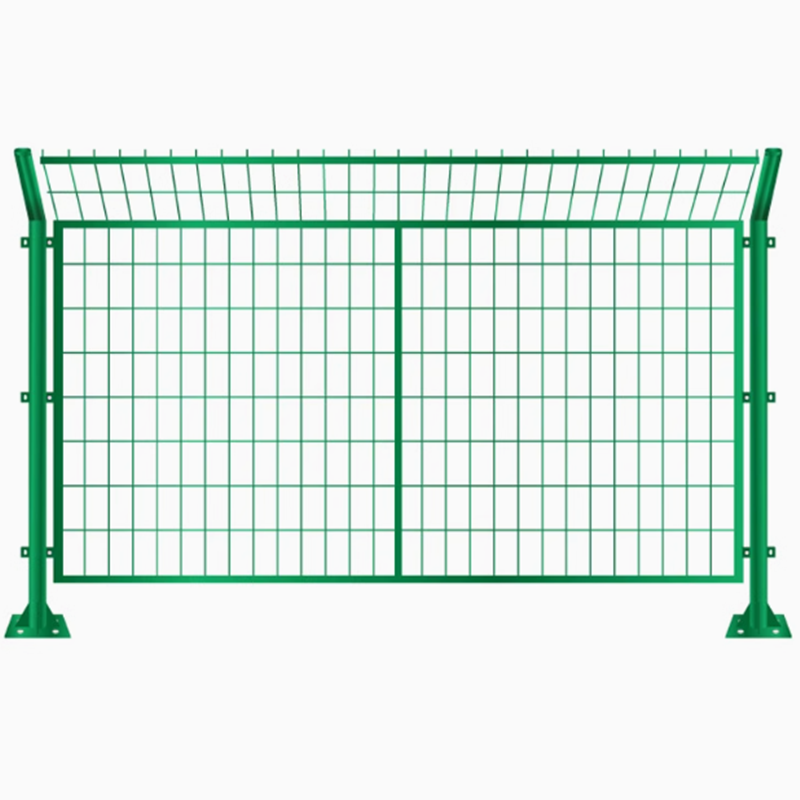

Ограждение из стальной сетки

Ограждение из стальной сетки -

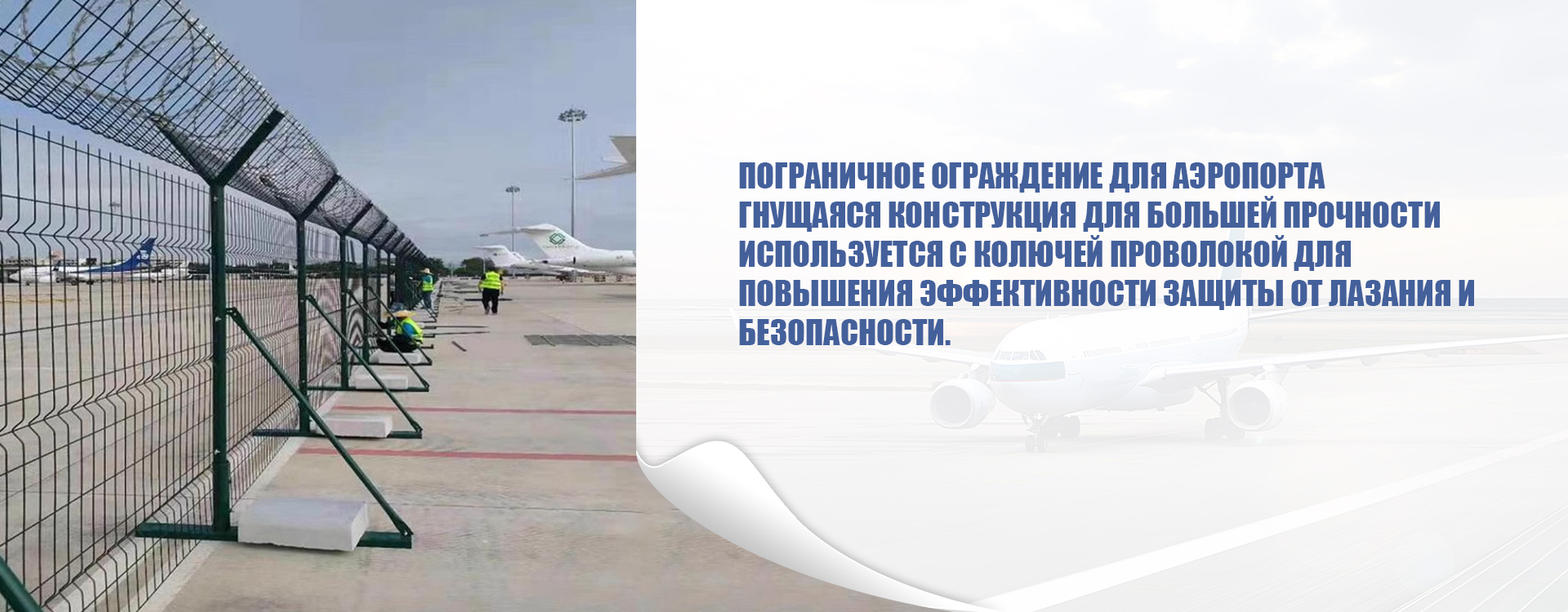

Ограждение аэропорта

Ограждение аэропорта -

Концертное ограждение

Концертное ограждение -

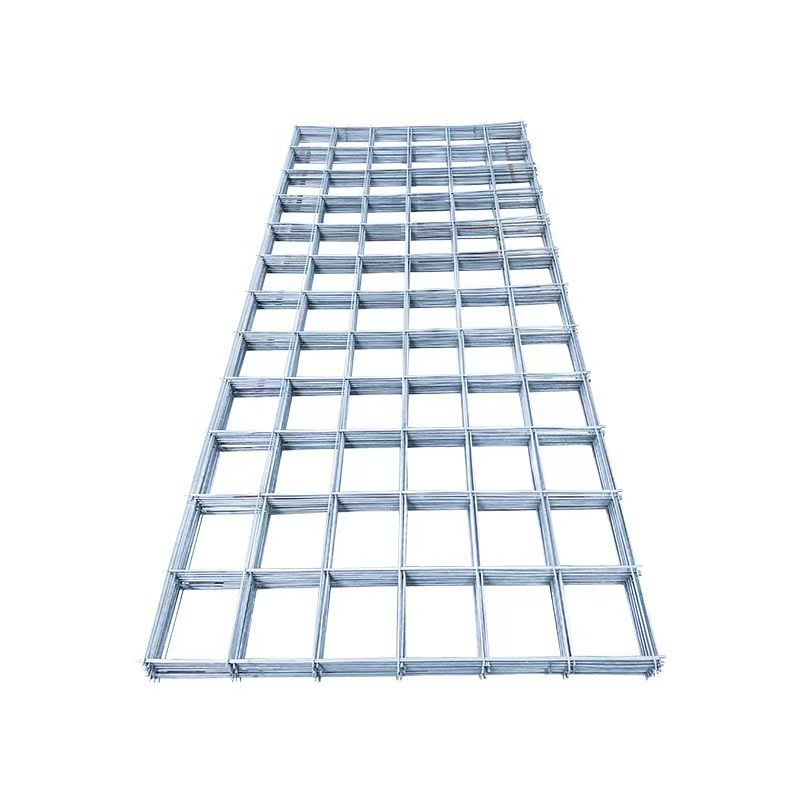

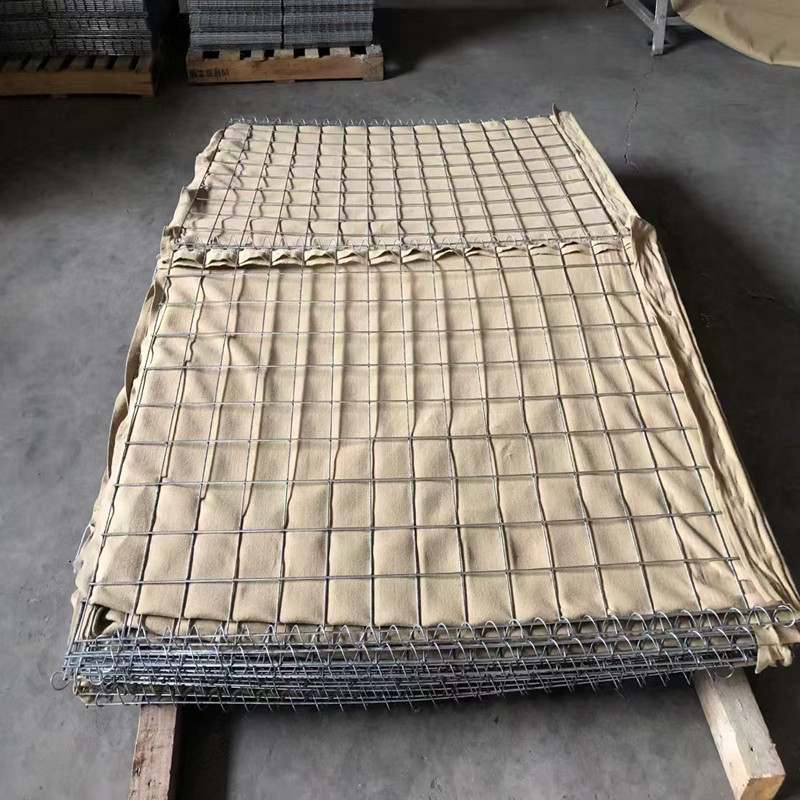

Усиленная сетка

Усиленная сетка -

Рамное ограждение

Рамное ограждение -

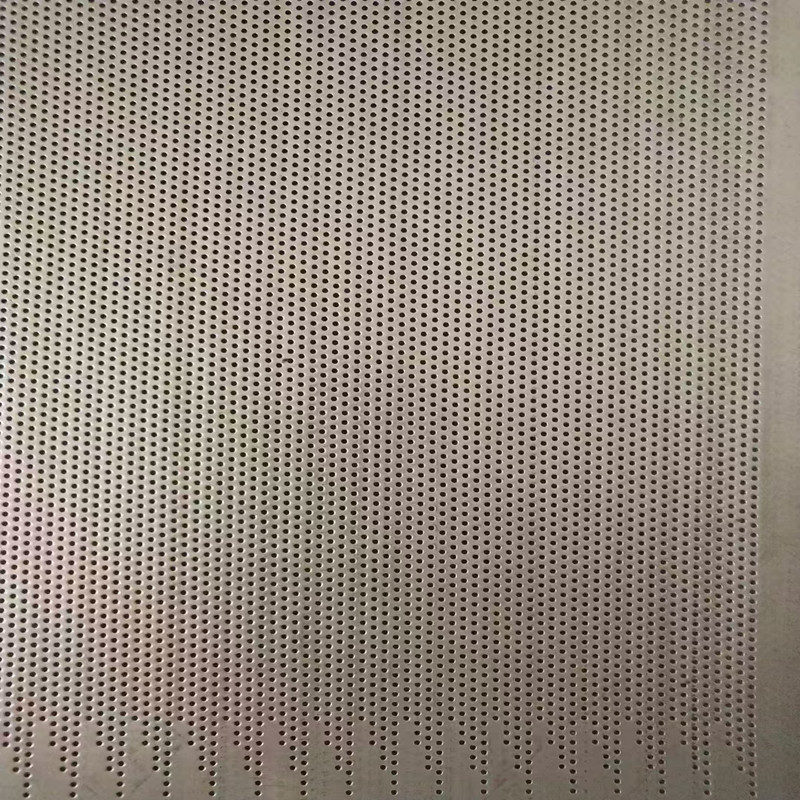

Оцинкованный перфорированный лист с отверстиями

Оцинкованный перфорированный лист с отверстиями

Связанный поиск

Связанный поиск- Завод купить рабица забор

- Завод по покупке прочной металлической сетки

- Китай завод трехмерной сетки забора

- купить производителя оцинкованной сварной сетки для ограждения

- проволока колючая кц

- сетка оцинкованная 6мм

- завод оконной сетки в Китае

- Поставщики прочной сетки забора из Китая

- Китайский завод металлической сетки

- толщина стального настила