станок для колючей проволоки

Когда говорят про станок для колючей проволоки, многие сразу представляют громоздкий конвейер с десятком операторов. На деле современные линии часто компактнее, чем кажется, но тут есть нюансы, о которых не пишут в рекламных каталогах.

Конструктивные особенности, которые влияют на результат

Начну с главного: не бывает универсальных станков для всех типов колючки. Например, для Egoza нужны одни настройки подачи проволоки, для АКЛ – другие. Если производитель обещает ?всё в одном?, стоит проверить редуктор – часто его мощности хватает только на средние нагрузки.

Заметил на практике: проблемы обычно начинаются с узла скрутки. Когда проволока подаётся под углом, а не строго перпендикулярно, шипы получаются неровными. Приходится постоянно контролировать направляющие ролики, особенно при работе с оцинкованной проволокой толщиной от 2,5 мм.

Кстати про оцинковку. После перехода на материал с полимерным покрытием пришлось менять и настройки обжимных валов – полимер скользит иначе, требует большего давления. Мелочь, но без этого готовые изделия получаются с браком.

Ошибки при выборе оборудования

В 2019 году знакомое предприятие из Аньпина купило китайскую линию за полцены от европейского аналога. Через три месяца отказал блок намотки – оказалось, производитель сэкономил на подшипниках. Ремонт встал в 40% от стоимости станка.

Лично я всегда проверяю сварочные швы на раме. Если вижу наплывы или неравномерный провар – это признак кустарной сборки. Такие конструкции не выдерживают вибрации даже при штатной работе.

Важный момент: некоторые путают производительность и скорость. Станок может выдавать 200 м/ч, но если автоматическая обрезка не успевает за подачей, получится брак. Нужно смотреть на синхронизацию всех узлов, а не на цифры в паспорте.

Реальные кейсы из практики

На производстве ООО ?Изделия Из Проволочной Сетки Энбен Округа Аньпин? столкнулись с интересной проблемой: при работе с проволокой разной толщины ролики быстро изнашивались. Решение нашли простое – стали использовать сменные вставки из закалённой стали. Просто, но эффективно.

Ещё пример: когда увеличили объёмы выпуска, заметили, что проволока часто рвётся на участке между разматывателем и формирующим узлом. Оказалось, дело в недостаточном натяжении. Поставили дополнительный динамометр – проблема исчезла.

Кстати, на их сайте absb.ru есть технические отчёты по этому вопросу. Полезно почитать, чтобы не повторять чужих ошибок.

Техническое обслуживание: что часто упускают

Многие забывают про чистку направляющих после смены. А между тем, металлическая пыль от проволоки оседает на всех поверхностях и ускоряет износ. Раз в неделю обязательно нужно продувать пневматикой все узлы.

Смазка – отдельная тема. Для подшипников в зоне высоких температур обычный Литол не подходит – выгорает за две-три смены. Нужно специальное высокотемпературное масло, иначе ремонт неизбежен.

Запчасти лучше заказывать с запасом. Особенно это касается ножей для обрезки – они тупятся быстрее, чем предполагают производители. На своём опыте убедился: минимальный запас должен быть на месяц работы.

Перспективы развития оборудования

Сейчас многие переходят на цифровое управление натяжением. Это действительно удобно – можно точно выставлять параметры для разных материалов. Но и риски есть: при скачке напряжения электроника часто выходит из строя первой.

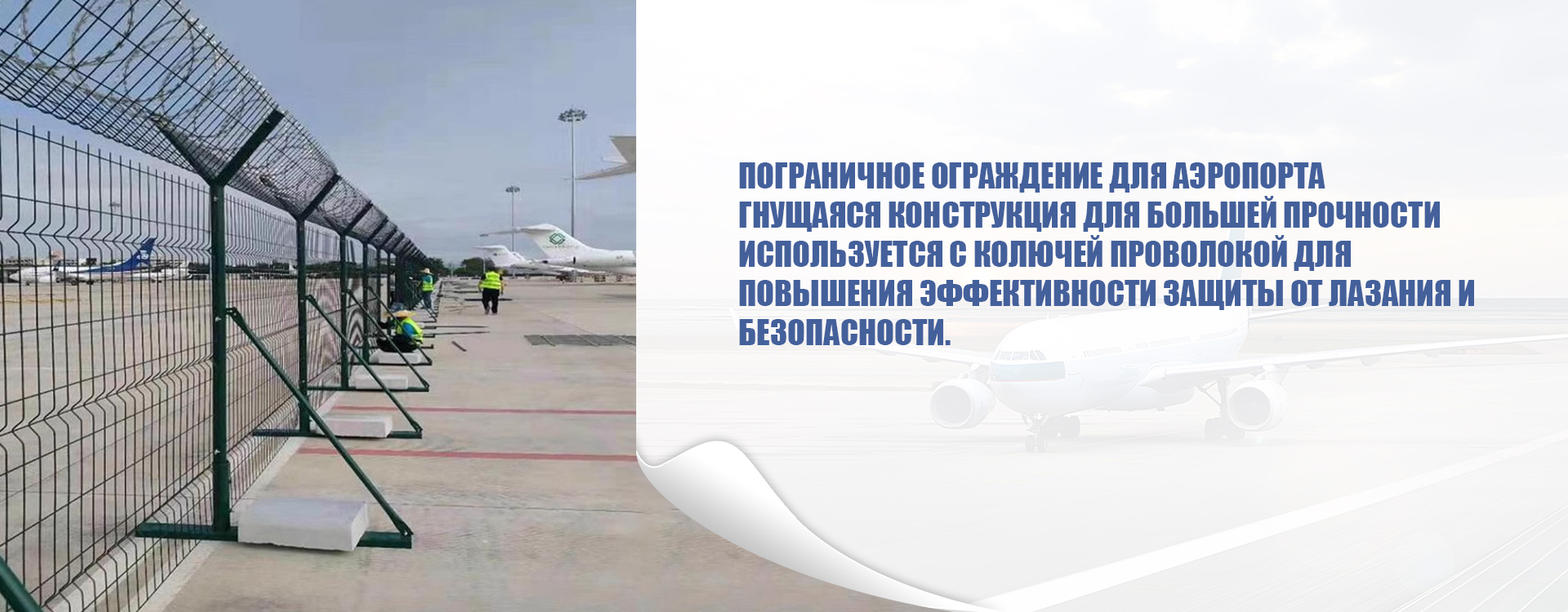

Интересное направление – комбинированные линии, которые производят и колючую проволоку, и сетчатые ограждения. Такие решения особенно актуальны для предприятий полного цикла, как тот же завод в Аньпине.

Лично считаю, что будущее за модульными системами. Когда можно докупать отдельные узлы под конкретные задачи, а не менять всю линию. Это экономически выгоднее, особенно для средних производств.

Выводы

Выбирая станок для колючей проволоки, нужно смотреть не на ценник, а на совокупность факторов: от качества сборки до доступности запчастей. Техническая поддержка от производителя – тоже важный момент.

Опыт предприятий из ?родины проволочной сетки? в Хэбэе показывает: даже хорошее оборудование требует постоянного контроля и адаптации под конкретные условия. Универсальных решений тут нет и быть не может.

Главное – не бояться дорабатывать станки под свои нужды. Часто простые решения оказываются эффективнее дорогих модернизаций. Проверено на практике неоднократно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

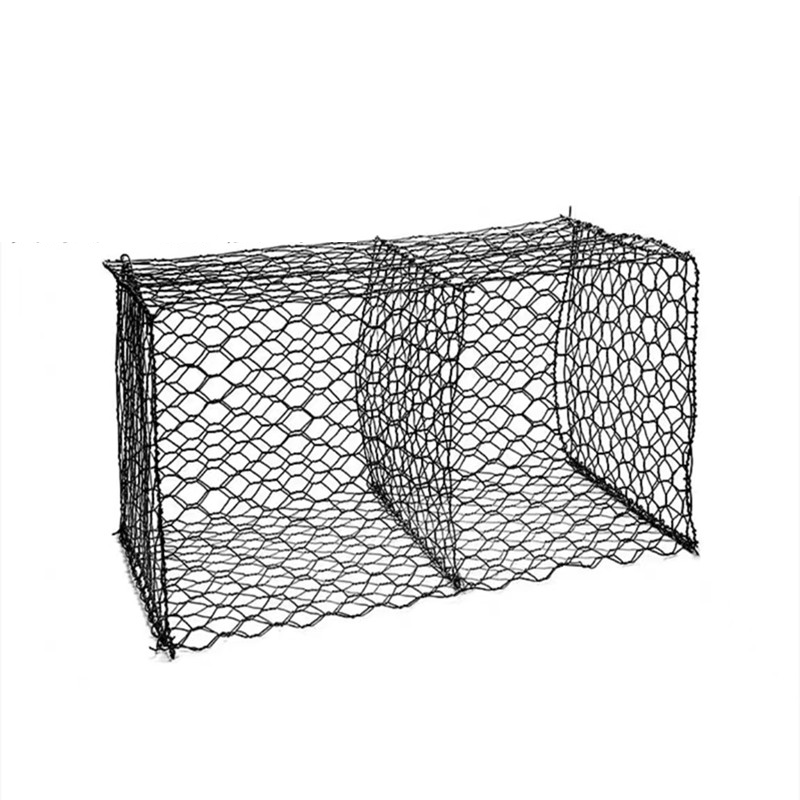

Габионная сетка

Габионная сетка -

Канатная сетка из нержавеющей стали

Канатная сетка из нержавеющей стали -

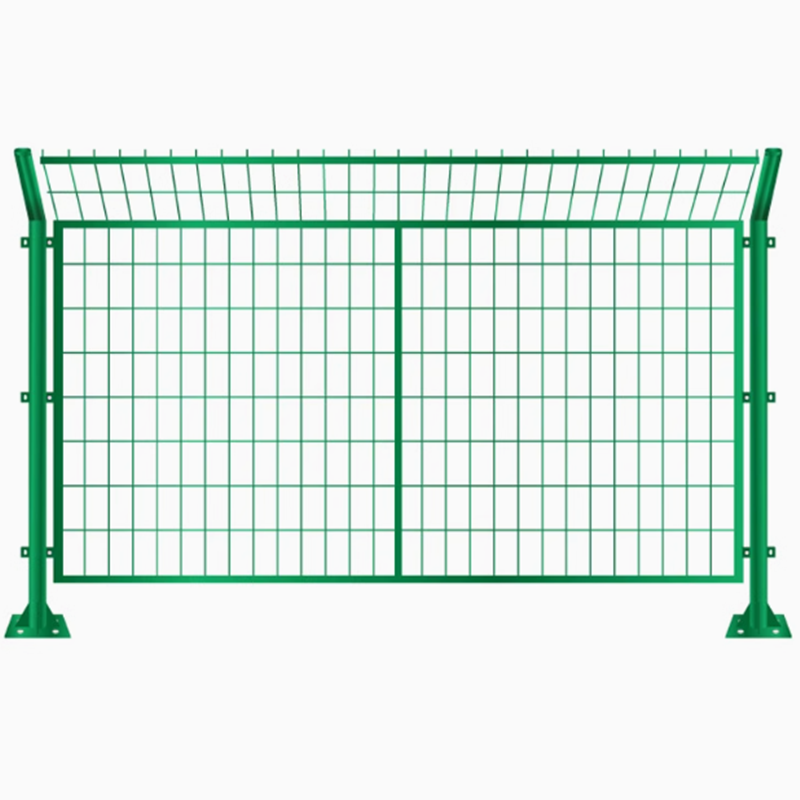

Ограждение из горячего цинкования

Ограждение из горячего цинкования -

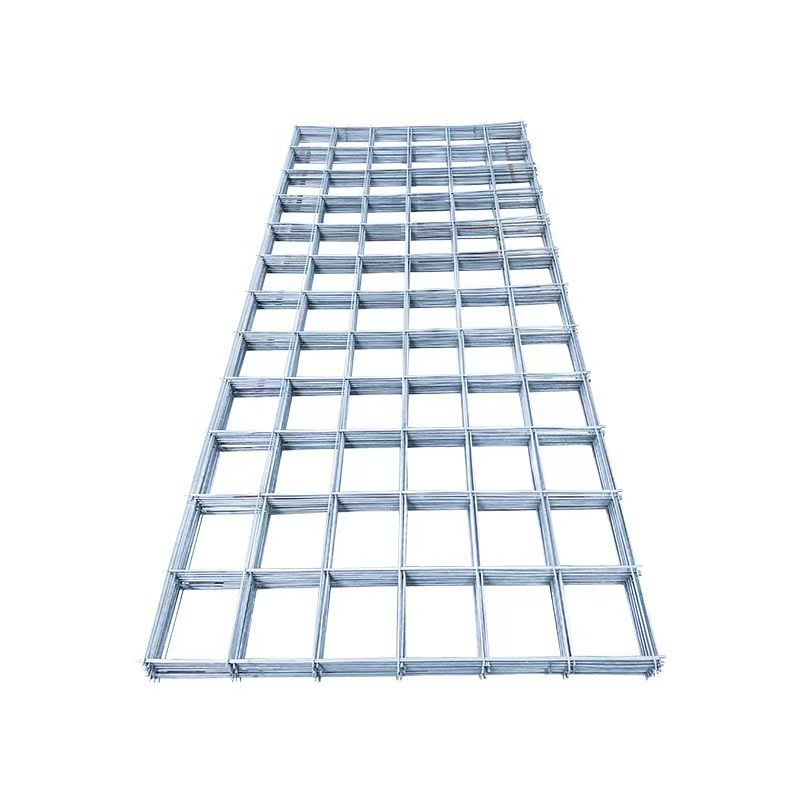

Оцинкованная сетка

Оцинкованная сетка -

Рамное ограждение

Рамное ограждение -

Сетка для барбекю

Сетка для барбекю -

Перфорированная пластина мастерской изолирующая сетка

Перфорированная пластина мастерской изолирующая сетка -

Ландшафтная габионная сетка

Ландшафтная габионная сетка -

Сетка из нержавеющей стали

Сетка из нержавеющей стали -

Педаль

Педаль -

Экран из нержавеющей стали

Экран из нержавеющей стали -

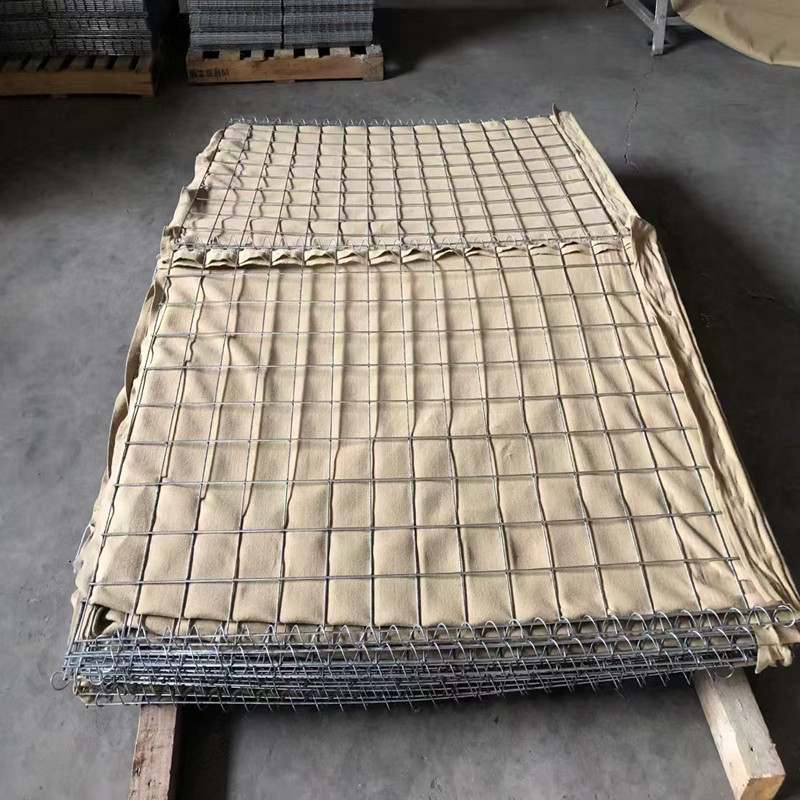

Барьерная сеть запутывания

Барьерная сеть запутывания

Связанный поиск

Связанный поиск- Поставщики складских ограждений

- Китай завод колючей проволоки забор

- сетка оцинкованная 15х15 мм

- сетка 2х2 металлическая цена

- сетка сварная 50х100 оцинкованная

- сетка сварная оцинкованная пвх

- гибкая металлическая сетка

- купить металлическую сетку для стяжки полов

- Полиэфирная габионная сетка

- Поставщики перфорированной стальной сетки из Китая