сетка фильтр галунного плетения

Если честно, до сих пор встречаю заказчиков, которые путают галунное плетение с простой саржевой сеткой. Разница принципиальная — в галунном переплетении проволока утка проходит сверху и снизу через две основы, создавая характерный диагональный рисунок. Именно эта особенность даёт тот самый сетка фильтр галунного плетения, который держит стабильность ячейки под нагрузкой.

Технологические нюансы производства

Когда мы начинали в 2016 году с фильтровальных сеток для нефтяной отрасли, пришлось на практике осваивать все тонкости. Помню, как первые партии для буровых растворов деформировались при вибрации — оказалось, проблема в калибровке проволоки перед плетением. Диаметр должен быть выдержан с точностью до 0,02 мм, иначе под нагрузкой сетка начинает ?плыть?.

Сейчас на производстве в Аньпине этот процесс отработан до автоматизма. Но даже сейчас технологи ООО Изделия Из Проволочной Сетки Энбен постоянно мониторят напряжение проволоки в станках — малейший перекос даёт неравномерность ячеек, что для фильтрации недопустимо.

Кстати, многие недооценивают важность направления плетения. Для фильтров высокого давления мы всегда ориентируем диагональ переплетения против направления потока — это добавляет до 15% прочности на разрыв. Мелочь, а работает.

Практические кейсы применения

В 2019 году делали партию для фильтрации химических реагентов на заводе в Перми. Заказчик жаловался на быстрый износ предыдущих сеток. При разборе выяснилось — они использовали сетку с оцинковкой там, где шли кислотные пары. Перешли на нержавейку AISI 316L, и ресурс вырос втрое.

Ещё запомнился случай с винодельней в Крыму. Казалось бы, что сложного в фильтрации сусла? Но оказалось, для пищевых продуктов критична чистота поверхности — пришлось разрабатывать специальный режим полировки после плетения. Теперь этот опыт используем для всех пищевых заказов.

На сайте https://www.absw.ru мы как раз выложили технические рекомендации по подбору сеток для разных сред. Не рекламы ради, а чтобы заказчики сразу понимали, какой материал выбрать.

Ошибки и решения

Был у нас неприятный эпизод с сетками для фармацевтики. Сделали всё по ТУ, а на производстве у заказчика сетка начала разрушаться. Месяц разбирались — оказалось, проблема в остатках смазки со станков. Теперь внедрили ультразвуковую очистку каждой партии, даже если заказчик не требует explicitly.

Частая ошибка — экономия на крепёжных элементах. Фильтр-панель с идеальной сеткой может выйти из строя из-за дешёвых заклёпок. Приходится объяснять, что сетка фильтр галунного плетения — это система, где все компоненты должны соответствовать друг другу.

Кстати, про сварные соединения. Для галунного плетения контактная сварка часто не подходит — нарушает структуру края. Пришлось разработать технологию пайки в контролируемой атмосфере, особенно для сеток из цветных металлов.

Метрология и контроль

С прошлого года внедрили систему контроля каждой партии проволоки на спектрометре. Раньше проверяли выборочно, но после случая с партией ?нержавейки?, где оказалось повышенное содержание углерода, пересмотрели подход. Теперь — 100% контроль входящего сырья.

Разработали собственный метод проверки геометрии ячейки под нагрузкой. Стандартные измерения в свободном состоянии часто дают погрешность до 8%, что для прецизионных фильтров недопустимо. Наша методика позволяет прогнозировать поведение сетки в рабочих условиях.

Особенно строгий контроль для сеток с ячейкой менее 100 мкм. Тут даже микродефекты плетения критичны. Приходится сочетать автоматический контроль с выборочной микроскопией.

Эволюция стандартов

За 10 лет работы вижу, как меняются требования. Если раньше главным был срок службы, то сейчас на первое место выходит стабильность характеристик. Особенно в микрофильтрации, где даже незначительное изменение размера ячейки влияет на весь процесс.

Интересно наблюдать за развитием комбинированных материалов. Например, недавно экспериментировали с сетками из разнородных проволок — нержавеющая основа с медным утком. Для определённых сред показали интересные результаты по коррозионной стойкости.

Сейчас в ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин тестируем новые покрытия для работы в агрессивных средах. Стандартная оцинковка уже не всегда удовлетворяет требованиям современных производств.

Перспективы развития

Сейчас активно работаем над адаптацией галунного плетения для нанофильтрации. Технически это сложно — нужны особые сорта проволоки и прецизионные станки. Но первые образцы уже показывают обнадёживающие результаты.

Ещё одно направление — ?умные? сетки с датчиками контроля засорения. Встраивание сенсоров в структуру плетения — задача нетривиальная, но для автоматизированных производств это может стать стандартом.

По опыту скажу — будущее за специализированными решениями. Универсальные сетка фильтр галунного плетения постепенно уступают место сеткам, разработанным под конкретные технологические процессы. И это правильно — лучше сделать идеальную сетку для одного применения, чем посредственную для десяти.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Педаль

Педаль -

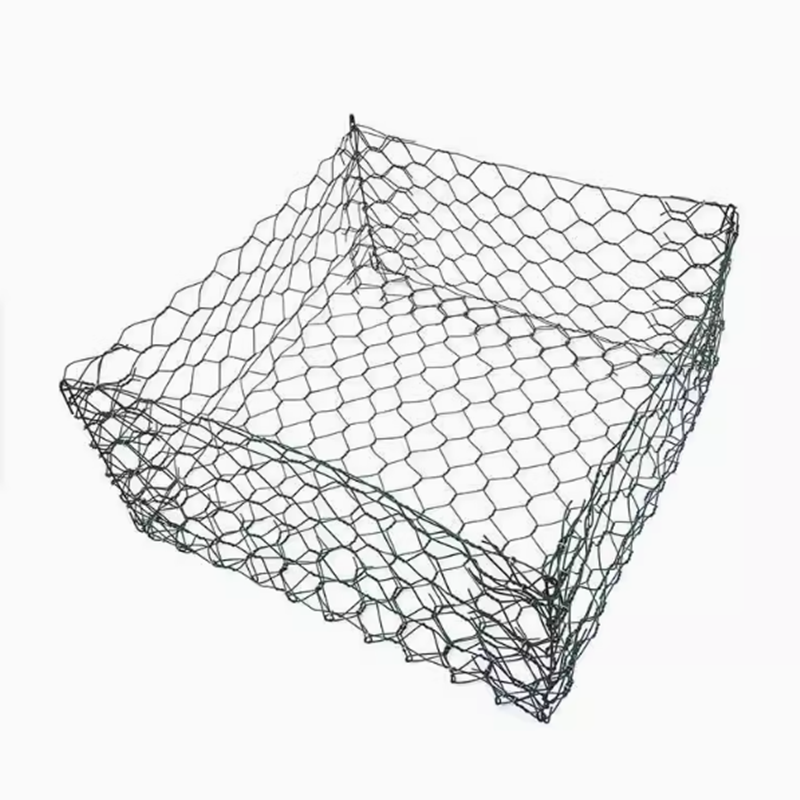

Канатная сетка из нержавеющей стали

Канатная сетка из нержавеющей стали -

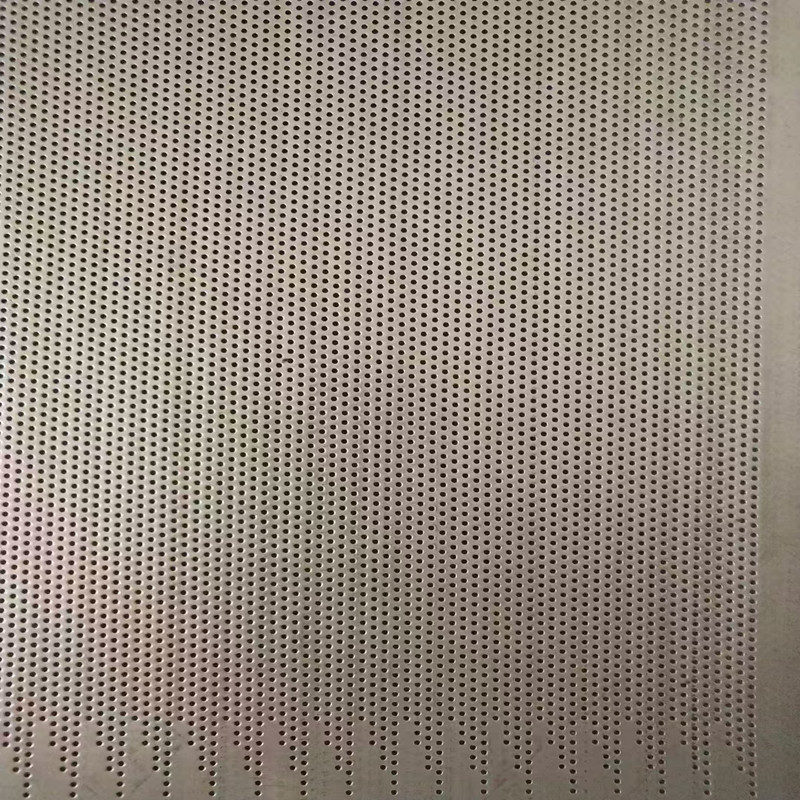

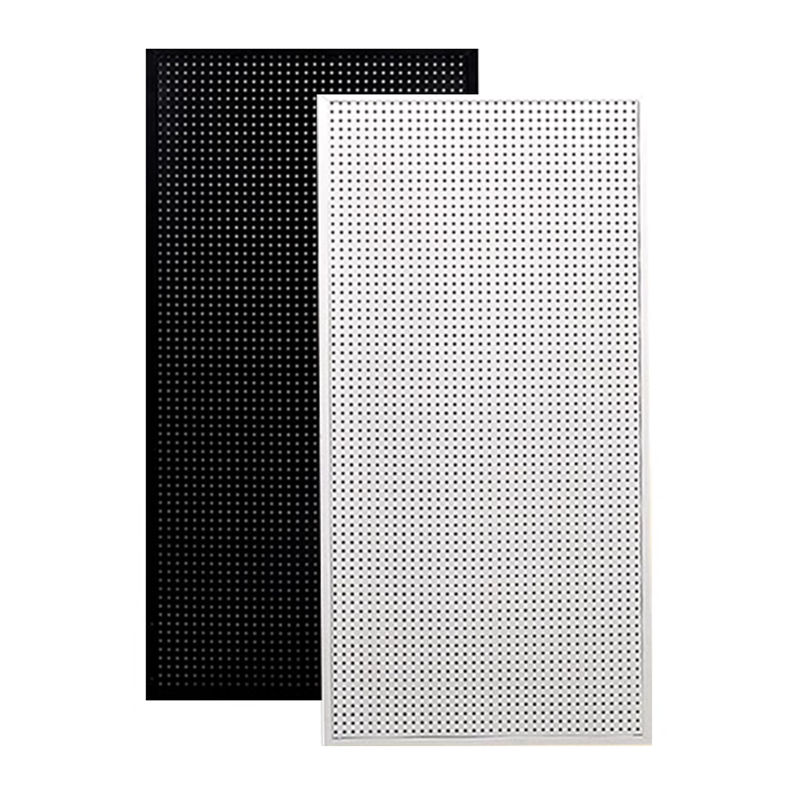

Перфорированная пластина мастерской изолирующая сетка

Перфорированная пластина мастерской изолирующая сетка -

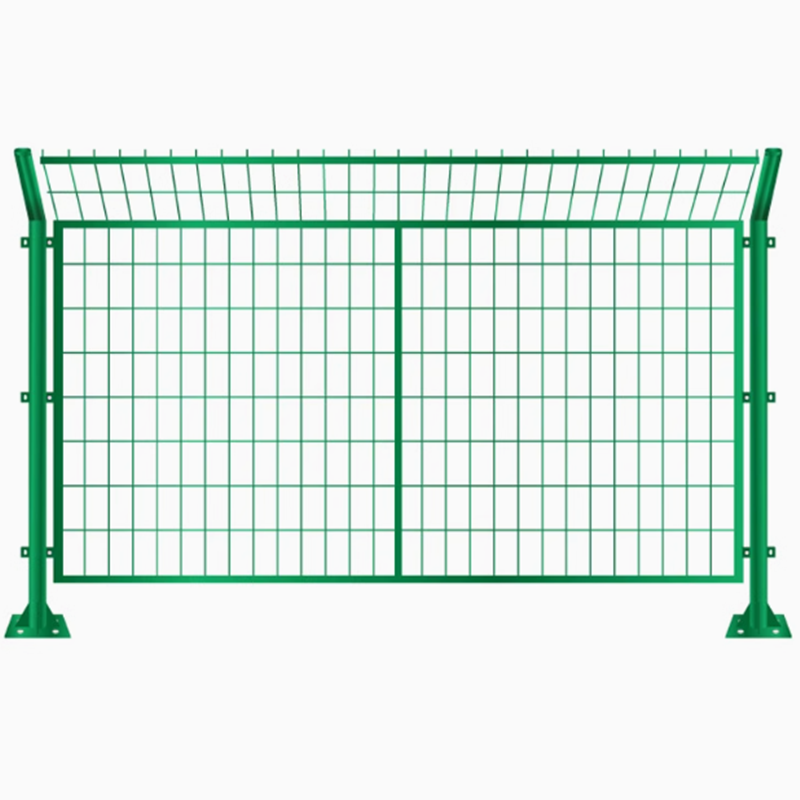

Забор завода по производству цинковой стали

Забор завода по производству цинковой стали -

Изоляционная сетка для роботов

Изоляционная сетка для роботов -

Полка доски отверстия

Полка доски отверстия -

Рамное ограждение

Рамное ограждение -

Сетка из нержавеющей стали

Сетка из нержавеющей стали -

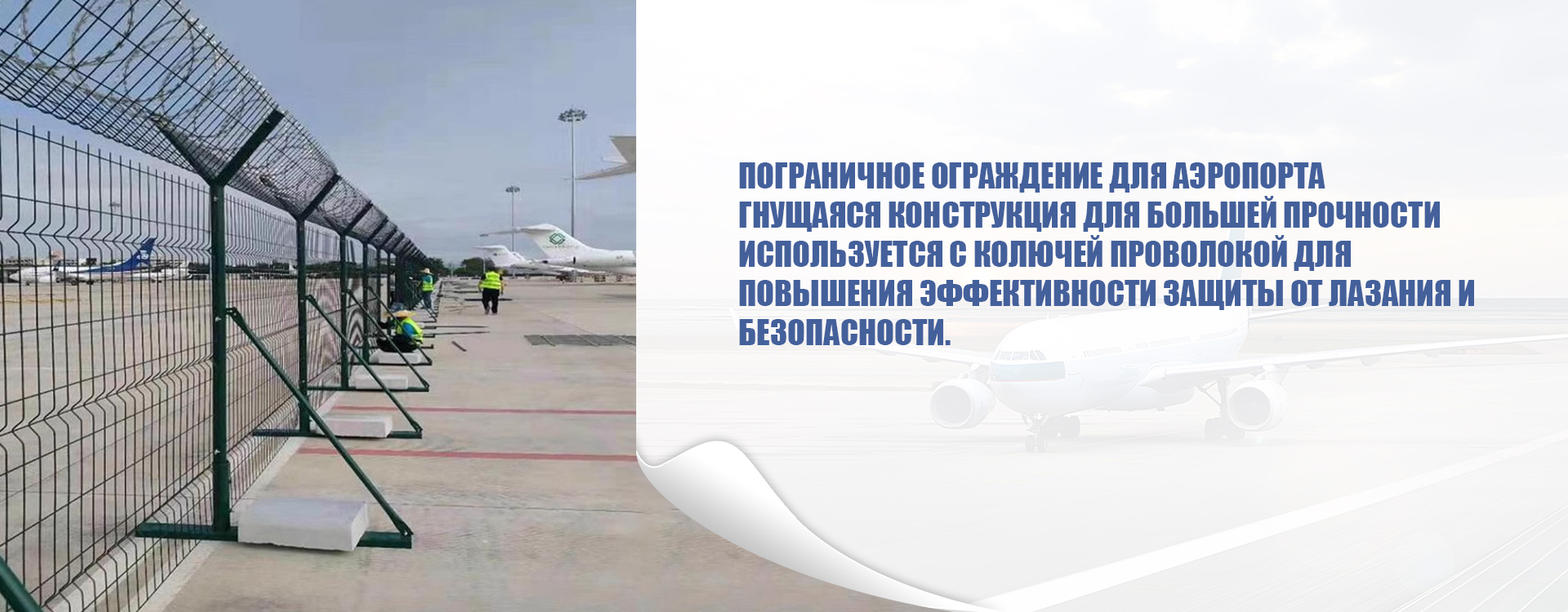

Ограждение аэропорта

Ограждение аэропорта -

Алмазная сетка из нержавеющей стали

Алмазная сетка из нержавеющей стали -

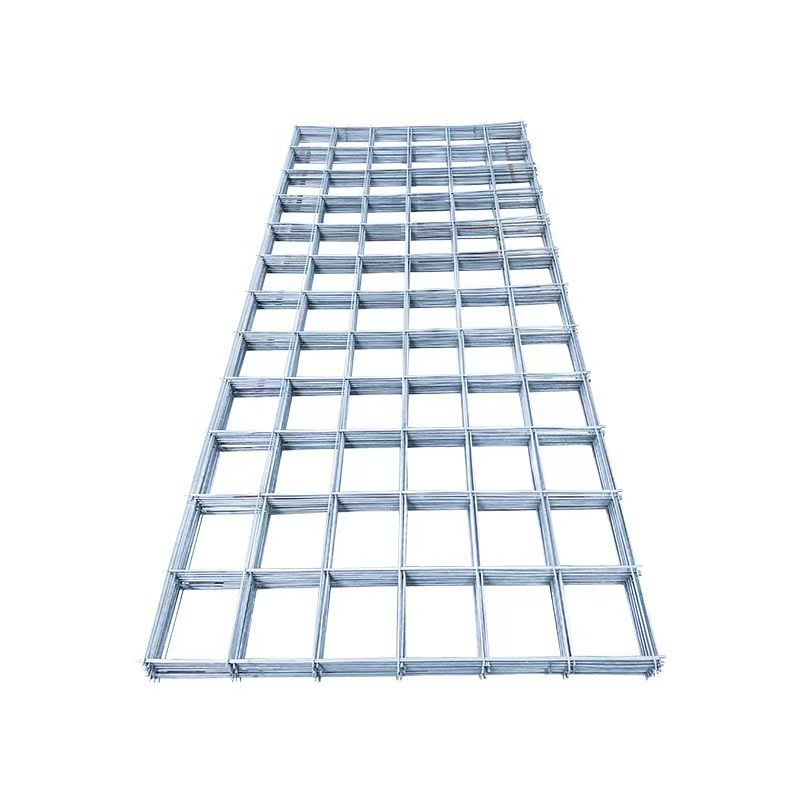

Усиленная сетка

Усиленная сетка -

Смелая сварная проволочная сетка

Смелая сварная проволочная сетка

Связанный поиск

Связанный поиск- купить заборную сетку рабицу

- сетка на забор для дачи

- Поставщики декоративной прочной металлической сетки из Китая

- заборная сетка металлическая сварная

- Производитель перфорированных ограждений для цехов

- производители прочной металлической сетки ограждения цена в Китае

- сетка металлическая 3х3

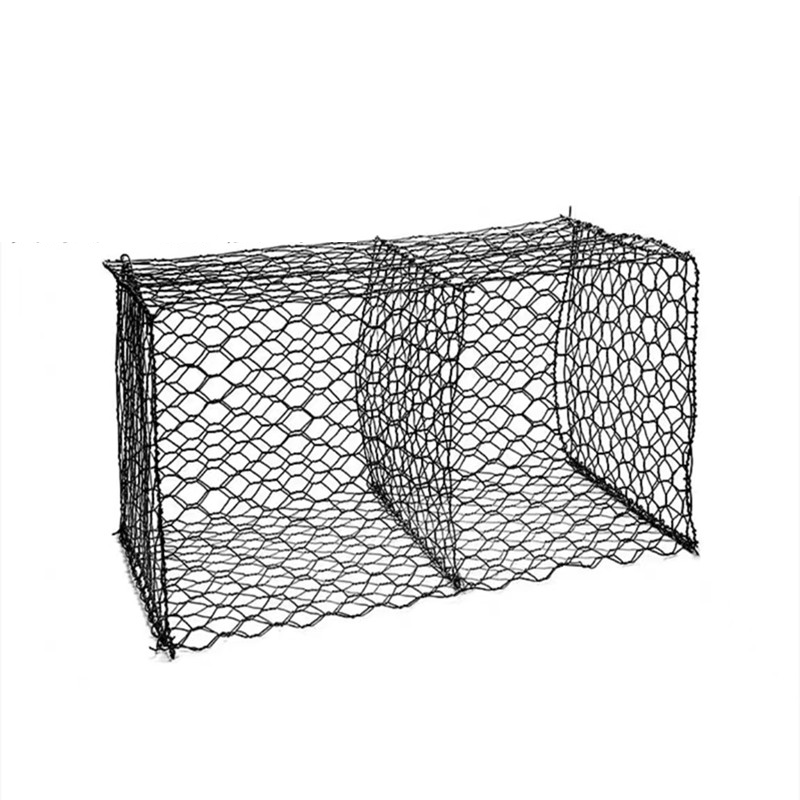

- Горячеоцинкованная габионная сетка заводы в Китае

- Поставщики 3d сильная сетка для забора из Китая

- металлическая сетка габион