сетка оцинкованная полимерная

Когда слышишь 'сетка оцинкованная полимерная', половина заказчиков сразу представляет нечто вроде профлиста с дырочками. На деле же это сложный композит, где оцинковка и полимер работают в тандеме - если, конечно, технология выдержана. В уезде Аньпин, который не зря называют 'родиной проволочной сетки', мы через это прошли - и успехами, и косяками.

Технологические нюансы, которые не пишут в спецификациях

Главное заблуждение - будто полимерное покрытие можно нанести на любую оцинковку. На практике адгезия к гальваническому слою сильно зависит от подготовки поверхности. Мы в ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин в 2016-м получили партию с отслоениями именно из-за экономии на обезжиривании. Пришлось переделывать за свой счет - с тех пор держим отдельный контроль на этой стадии.

Толщина цинкового слоя под полимером - отдельная история. Если для обычной оцинковки хватает 20-30 мкм, то под полимерное покрытие лучше 40-50, иначе в местах механических повреждений коррозия пойдет быстрее. Проверяли на образцах при морском климате в Сочи - разница в долговечности оказалась существенной.

С полимерными покрытиями тоже не все однозначно. Пурал дает хорошую стойкость к УФ, но пластичность ниже, чем у пластизола. Для конструкций со сложным профилем это критично. Как-то пришлось заменять партию для ограждения с волнообразным контуром - пурал пошел трещинами на изгибах.

Реальные кейсы применения с нашего опыта

В 2019 году делали крупную поставку для логистического комплекса под Москвой. Заказчик изначально хотел просто оцинковку, но мы убедили попробовать полимерное покрытие RAL 6005 - цвет держится уже пятый год, хотя рядом оживленная трасса с реагентами.

А вот для сельхозсооружений иногда переплата за полимер не оправдана. Для складских ангаров достаточно качественной оцинковки - сэкономленные средства клиент пускает на усиление каркаса. Но если речь о фасадах или декоративных элементах - без полимера не обойтись.

Интересный случай был с частным заказом в Крыму - требовалась сетка для вольера с птицами. Оказалось, полимерное покрытие должно быть не только стойким к атмосфере, но и безопасным при контакте - пришлось подбирать специальные сертифицированные составы.

Производственные тонкости, которые влияют на результат

При сварке ячеек перед оцинковкой часто перекаливают металл в точках соединения - это потом аукается при нанесении полимера. Мы после нескольких неудачных партий внедрили контроль температуры электродов - брак снизился на 7%.

Сушка после обезжиривания - кажется мелочью, но если остаются следы влаги, под полимером со временем появляются пузыри. Особенно заметно на темных цветах - RAL 7024 или 8017.

На нашем производстве в Аньпине пришлось перестраивать линию под разные типы полимеров - для полиэстера и пластизола нужны разные температуры печи. Сейчас можем работать с толщиной покрытия от 25 до 80 мкм в зависимости от требований заказчика.

Что чаще всего упускают при выборе

Многие не смотрят на устойчивость цвета - а ведь для южных регионов это критично. Наш тест в Анапе показал, что дешевый полиэстер за два сезона выцветает на 30% сильнее, чем матовый пурал.

Еще момент - совместимость с крепежом. Как-то поставили партию сетки с покрытием пурал, а заказчик использовал обычные саморезы без окраски - через год в местах крепления пошла коррозия. Теперь всегда рекомендуем комплектовать окрашенным крепежом.

Для навесных систем важна не только прочность сетки, но и жесткость на излом - особенно при больших ветровых нагрузках. Рассчитываем этот параметр индивидуально, исходя из данных о местности.

Практические наблюдения с объектов

На строительстве школы в Ростовской области использовали сетку с покрытием RAL 9010 - через три года выглядит как новая, несмотря на активную эксплуатацию. А вот на промплощадке в Череповце тот же материал показал худшие результаты - видимо, сказывается агрессивная атмосфера.

Заметил интересную закономерность - при монтаже в зимний период адгезия полимера к основе лучше сохраняется, вероятно, из-за отсутствия термических деформаций. Летом при +35°C и выше нужно carefulнее с транспортировкой и складированием.

Для объектов с повышенными требованиями к пожарной безопасности важно учитывать группу горючести полимерного покрытия - это часто упускают из виду при проектировании.

Эволюция продукта на нашем производстве

С 2014 года, когда мы начинали в Аньпине, технология сильно изменилась. Первые партии полимерной сетки делали с минимальной толщиной покрытия - 15-20 мкм, сейчас стандартом считается 35-40.

Перешли на использование порошковых красок европейских производителей - качество покрытия стало стабильнее, хотя и подорожала себестоимость. Но для ответственных объектов экономить на этом нельзя.

Внедрили систему контроля на каждом этапе - от выбора проволоки до упаковки готовой продукции. Особенно важно контролировать подготовку поверхности перед нанесением полимера - любая окалина или пятно масла сведут на нет все усилия.

Сейчас через сайт https://www.absw.ru принимаем заказы с индивидуальными требованиями по цвету и характеристикам - наработанный опыт позволяет гибко подстраиваться под нужды клиентов.

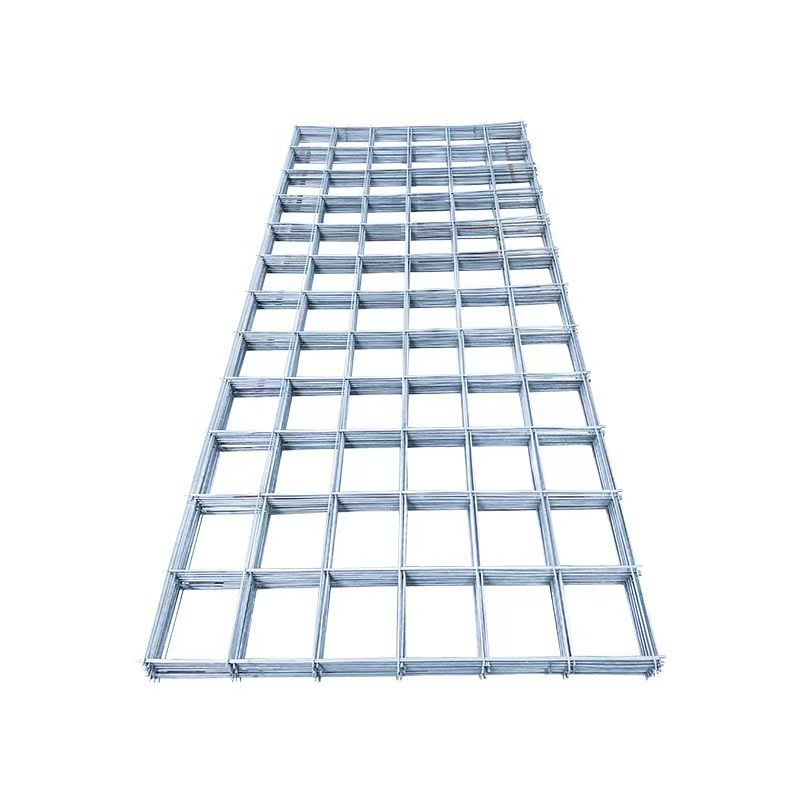

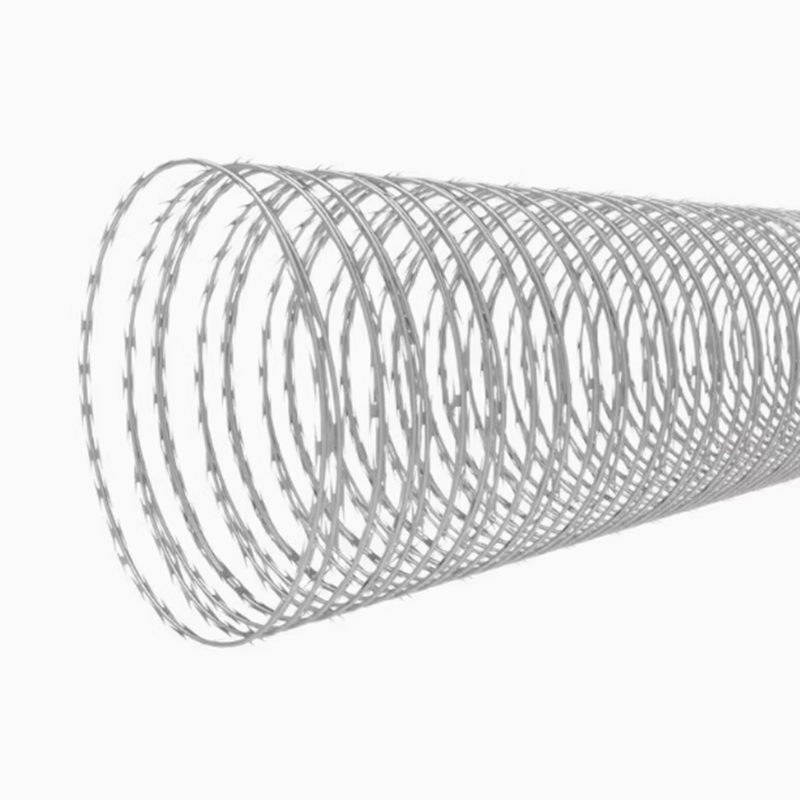

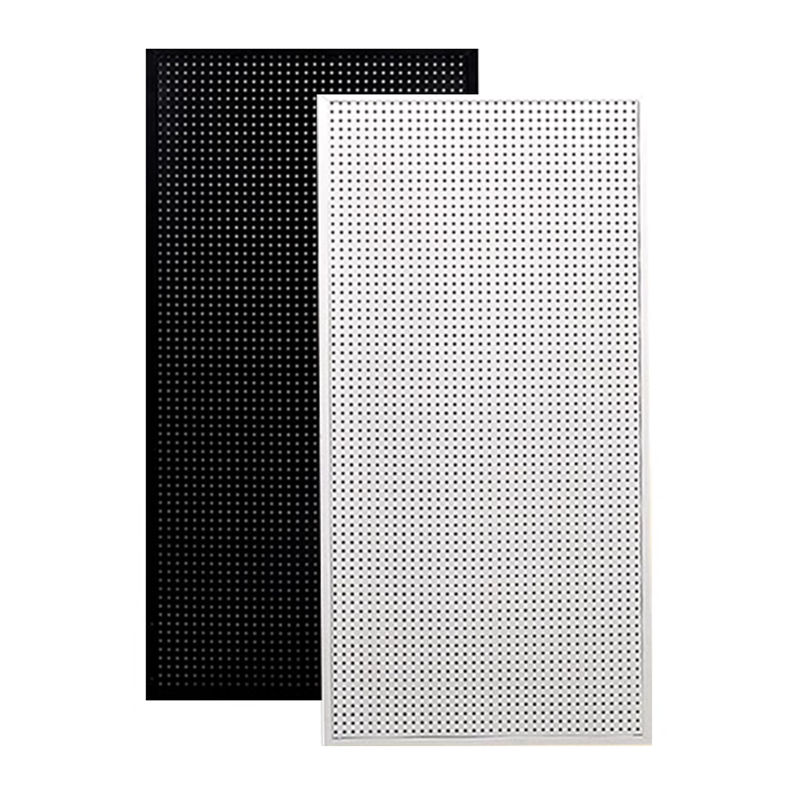

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители оцинкованной сетки 10x10 из Китая

- купить сетку для забора

- Завод купить сетку для забора цена

- Завод по покупке перфорированной доски

- оцинкованная сетка рабица 2 метра

- металлическая сетка легкая

- производители пограничной сетки в Китае

- Оцинкованные перфорированные ограждения заводы в Китае

- Производитель купить сетку ограждения ремни

- Завод купить сварную сетку