размер колючей проволоки

Когда слышишь 'размер колючей проволоки', большинство сразу думает о диаметре, но это лишь верхушка айсберга. В работе постоянно сталкиваюсь с тем, что клиенты зациклены на миллиметрах, упуская из вида конструкцию скрутки и шаг шипов. Помню, в 2016 году мы поставили партию на объект в Ростовской области – заказчик требовал строго 2,5 мм по ГОСТу, но уже через месяц ветром сорвало два пролета. Оказалось, проблема была не в проволоке, а в слабых промежуточных столбах.

Конструктивные особенности, которые нельзя игнорировать

Если брать классическую АКЛ, то здесь размер колючей проволоки определяется не только толщиной сердечника. На долговечность влияет тип обмотки – одинарная спираль выдерживает меньше деформаций, чем двойная. Кстати, у китайских производителей часто встречается несоответствие заявленного и фактического шага шипов. В прошлом году проверяли партию от ООО 'Изделия Из Проволочной Сетки Энбен Округа Аньпин' – в сертификатах указан шаг 75 мм, а по факту получалось от 70 до 80.

Особенно критично соблюдение геометрии для колюче-режущих лент. Здесь отклонение даже в 5 градусов по углу резки снижает эффективность на 30%. Сам видел, как на складе в Подмосковье хранили рулоны с нарушением штабелирования – потом лента не разматывалась без деформации.

Что касается покрытия, то цинк должен быть не менее 70 г/м2 для умеренного климата. В приморских регионах лучше брать от 120 г/м2, иначе через год появятся рыжие подтеки. Проверял на объекте в Крыму: где было 60 г/м2 – через 8 месяцев началось шелушение, а соседний участок с 140 г/м2 до сих пор стоит без изменений.

Практические аспекты монтажа

При растяжке часто рвутся перчатки, если не учитывать реальный размер колючей проволоки. Особенно с лентами типа 'Егоза' – там края острые как бритва. Рабочие иногда экономят на динамометрических ключах, а потом удивляются, почему провисание появляется уже после первой зимы.

Надо помнить про температурное расширение. В Сибири как-то смонтировали в июле при +30, а в январе при -45 проволока лопнула в нескольких местах. Теперь всегда оставляем компенсационные петли, особенно для пролетов длиннее 50 метров.

С креплением к столбам тоже есть нюансы. Сварные крюки выдерживают лучше, чем винтовые, но требуют квалификации монтажников. Для бетонных опор вообще лучше использовать хомуты с прокладками – иначе бетон крошится в точках крепления.

Ошибки при выборе поставщика

Многие гонятся за дешевизной, забывая про логистику. Тот же завод из Аньпина дает хорошие цены, но если брать мелкую партию, доставка выходит дороже самой проволоки. В 2019 году считали для объекта в Воронеже – выгоднее оказалось взять у местного производителя, хотя за метр платили на 15% больше.

Сертификаты – отдельная история. Как-то взяли партию с маркировкой ISO 9001, а при вскрытии треть рулонов имела неравномерное цинкование. Пришлось срочно докупать у того же ООО 'Изделия Из Проволочной Сетки Энбен Округа Аньпин' – там хоть и подороже, но качество стабильное.

Сейчас многие китайские производители предлагают 'европейские стандарты', но по факту это часто перемаркированная продукция по ТУ. Надо смотреть именно на заводские испытания, а не на красивые сертификаты.

Особенности для разных объектов

Для исправительных учреждений важен не столько размер колючей проволоки, сколько высота зоны и углы обзора. По опыту – спиральные барьеры должны быть не менее 1200 мм в диаметре, иначе преодолевают за 15-20 секунд.

На промышленных объектах часто экономят на количестве нитей. Видел как на нефтебазе поставили три нити вместо пяти – потом пришлось переделывать после случая проникновения. Хотя по нормативам для таких объектов достаточно и трех.

Для частных территорий вообще отдельная тема. Люди часто берут слишком 'агрессивные' варианты, а потом сами же получают травмы при обслуживании. Здесь лучше рекомендовать оцинкованную АКЛ с ПВХ – и руки не режет, и выглядит аккуратнее.

Сезонные нюансы эксплуатации

Зимой главная проблема – снеговая нагрузка. Если проволока натянута без учета снегоудержания, весной получаешь 'гармошку'. Особенно это касается участков с северной стороны.

Летом в южных регионах проблема с расширением. Как-то в Краснодарском крае видел, как провисшие участки нагревались до 60+ градусов – ПВХ покрытие начало пузыриться. Пришлось экранировать щитами.

Весенние паводки тоже вносят коррективы. После наводнения в 2020 в Иркутской области пришлось менять километры проволоки – не потому что поржавела, а потому что лед повредил крепления к столбам. Теперь в пойменных зонах ставим усиленные кронштейны.

Перспективы развития

Сейчас многие переходят на композитные варианты, но я скептически отношусь к полному отказу от металла. Хотя бы потому, что пластик не дает того звукового эффекта при попытке преодоления.

Из интересного – начинают появляться системы с датчиками вибрации. Но пока это дорогое удовольствие, да и ложные срабатывания от ветра или птиц еще не до конца устранены.

Что точно будет развиваться – так это покрытия. Уже видел опытные образцы с нанопокрытием – держатся в 3-4 раза дольше обычного цинка. Но когда это будет доступно массово – вопрос.

В целом же, размер колючей проволоки остается важным, но не определяющим параметром. Гораздо важнее правильный монтаж и своевременное обслуживание. Как показывает практика, даже самая качественная проволока не работает без грамотной установки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Забор завода по производству цинковой стали

Забор завода по производству цинковой стали -

Ограждение из стальной сетки

Ограждение из стальной сетки -

Канатная сетка из нержавеющей стали

Канатная сетка из нержавеющей стали -

Алмазная сетка из нержавеющей стали

Алмазная сетка из нержавеющей стали -

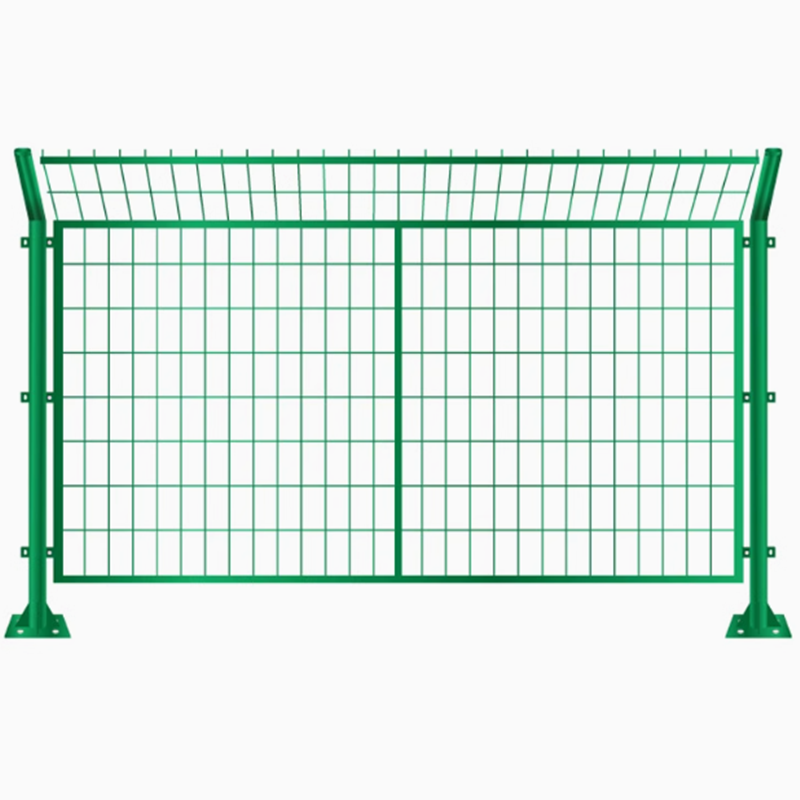

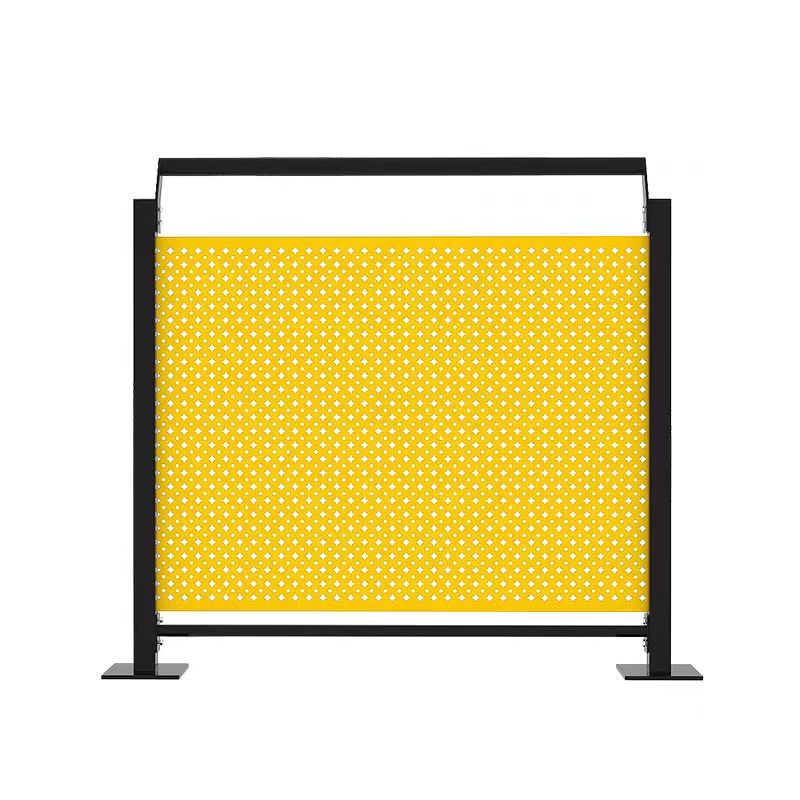

Рамное ограждение

Рамное ограждение -

Усиленная сетка

Усиленная сетка -

Барьерная сеть запутывания

Барьерная сеть запутывания -

Изоляционная сетка для роботов

Изоляционная сетка для роботов -

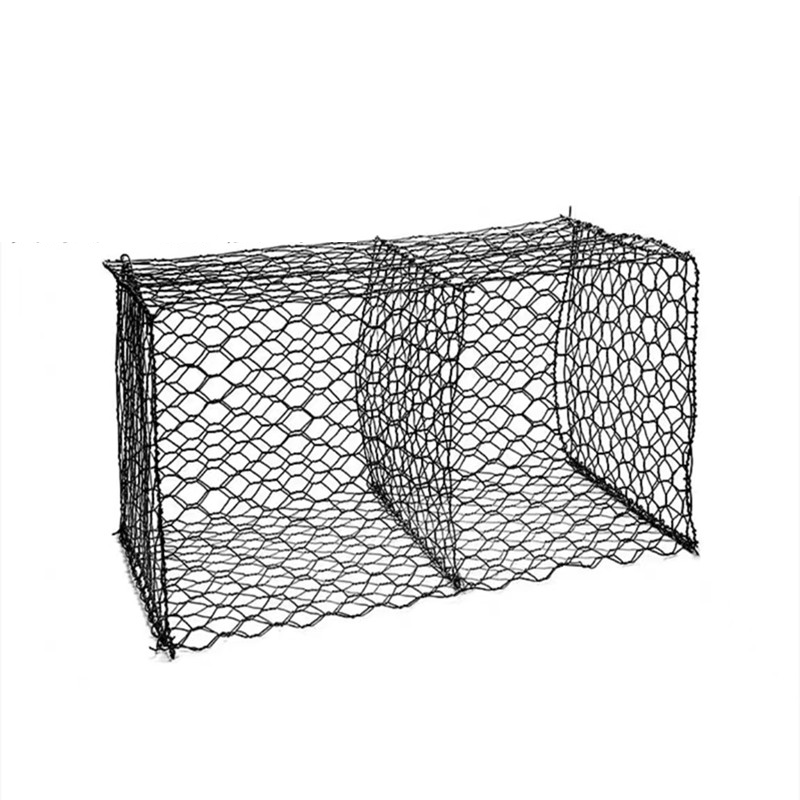

Габионная сетка

Габионная сетка -

Ограждение канала осмотра мастерской

Ограждение канала осмотра мастерской -

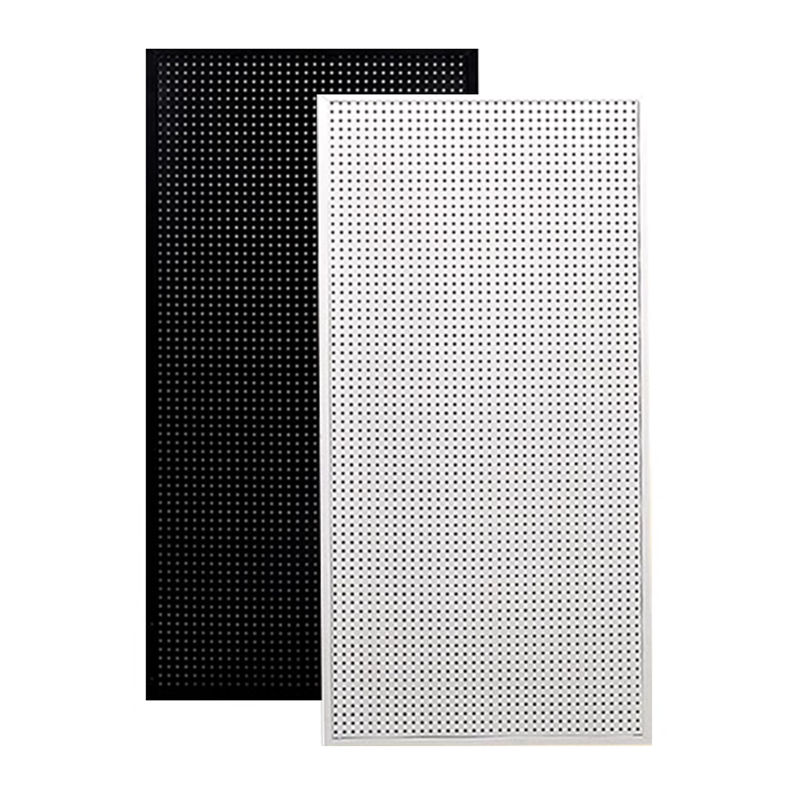

Полка доски отверстия

Полка доски отверстия -

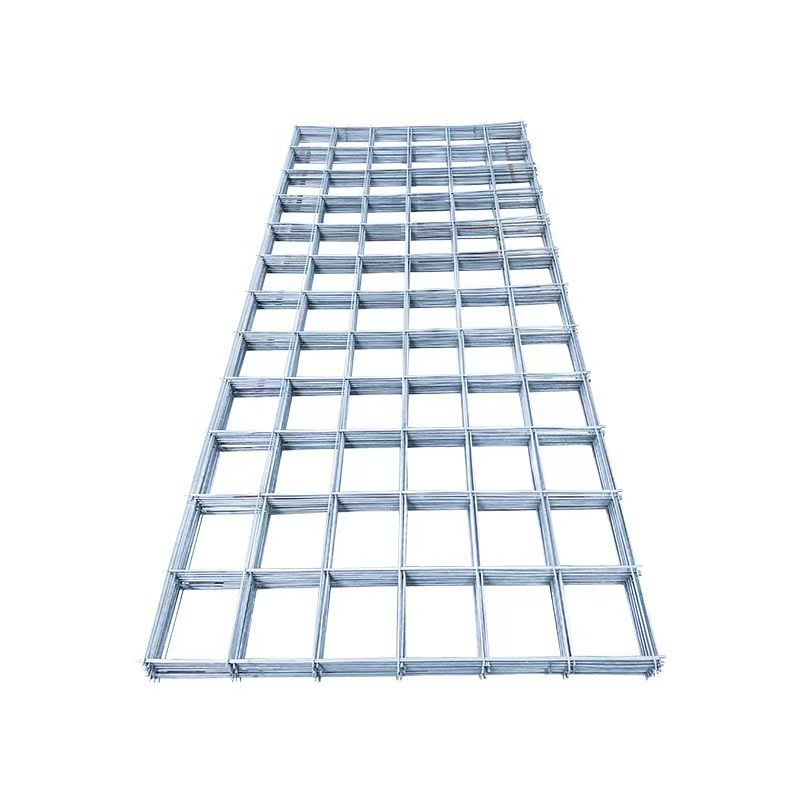

Оцинкованная сетка

Оцинкованная сетка

Связанный поиск

Связанный поиск- Поставщики которые покупают сварные металлические сетки ограждения цена

- Инженерные ограждения

- сетка оцинкованная 50х50 рулон цена

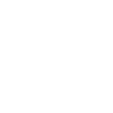

- Производители ограждения границы аэропорта в Китае

- сетка шарнирная оцинкованная

- Поставщики ландшафтных габионных сеток

- Тюремная сетка забора производитель в Китае

- Габионная сетка

- Поставщики барьерной проволочной сетки

- 3d заборная сетка