Разделительная сетка для оборудования

Когда слышишь ?разделительная сетка?, многие представляют себе просто лист перфорированного металла или сварную решетку, поставленную для галочки. На деле, если говорить об оборудовании — будь то горно-обогатительные комплексы, линии сортировки ТБО или пищевые конвейеры — это критически важный функциональный элемент. Его задача не просто ?разделять?, а обеспечивать заданную сепарацию, защищать downstream-оборудование от крупных фрагментов, снимать статику или даже влиять на аэродинамику потока. Ошибка в выборе — и вот уже снижается общая эффективность линии, или, что хуже, начинаются частые простои из-за забивания или поломок следующего за сеткой узла. Сам сталкивался, когда на одном из проектов поставили сетку с неверной геометрией ячейки, ссылаясь на ?стандартную комплектацию?. В итоге мелкая фракция шла не туда, куда должна была, и пришлось переделывать на ходу.

От чертежа до металла: где кроется подвох

Казалось бы, все просто: есть техническое задание, указаны размеры ячейки, диаметр проволоки, материал. Заказываешь у производителя. Но первый же подводный камень — это интерпретация этих параметров. Например, ?ячейка 50х50 мм?. Это свет или расстояние между проволоками? А если сетка сварная, то учитывается ли припуск на сам сварной узел? Для оборудования, где важен точный калибр проходящего материала, такая разница в 2-3 мм может быть фатальной. Мы как-то работали с китайской компанией ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин — они из того самого уезда Аньпин, который называют ?родиной проволочной сетки?. Их техспецы сразу уточняли подобные нюансы, запрашивали не просто спецификацию, а эскиз с размерами ?по металлу?. Это признак понимания сути, а не просто продажи метража.

Второй момент — это способ крепления. Сетка должна быть интегрирована в оборудование, а не просто прикручена болтами. Вибрация, ударные нагрузки, температурные расширения — все это требует продуманной системы фиксации. Часто вижу, как сетку просто приваривают по периметру к раме. А потом она коробится от напряжений, или, что еще хуже, в зоне сварки из-за перегрева меняются свойства материала, и проволока в этих точках начинает ржаветь в разы быстрее. Правильнее — использовать рамную конструкцию с пазами или прижимными планками, позволяющую сетке ?дышать? и при необходимости быть быстро извлеченной для замены или чистки.

И третий, часто упускаемый из виду аспект — это обработка кромок. Необработанный срез проволоки — это и травмоопасность при монтаже/обслуживании, и потенциальное место для начала коррозии, и возможность зацепления материала (особенно волокнистого, как в переработке текстиля или мусора). Завальцовка, оцинковка среза или опрессовка в ПВХ-профиль — казалось бы, мелочь, но именно такие мелочи отличают изделие, которое прослужит годы, от того, что начнет доставлять проблемы уже через несколько месяцев эксплуатации.

Материал: не только ?нержавейка или черный металл?

Да, нержавеющая сталь AISI 304 или 316 — это классика для пищевой или химической промышленности. Но даже здесь есть нюансы. Для сред с высоким содержанием хлоридов (например, некоторые процессы в мусоросортировке) 316-я будет жить дольше. А если речь идет о высокоабразивной среде — скажем, разделение щебня разных фракций, — то важнее становится не столько коррозионная стойкость, сколько износостойкость. Здесь может подойти сетка из высокоуглеродистой стали с последующей горячей оцинковкой. Но и цинковое покрытие бывает разное: тонкое электролитическое быстро слезет под абразивом, а толстое горячее — держится на порядок дольше.

Один из интересных случаев был на линии по переработке биомассы. Требовалась разделительная сетка для барабанного грохота, работающего в условиях постоянной влажности и органических кислот. Нержавейка была дороговата для всего объема. В итоге, после консультаций, в том числе и с упомянутой компанией из Аньпина, остановились на оцинкованной сетке из низкоуглеродистой стали, но с дополнительным полимерным покрытием (полиэстер). Ключевым было обеспечить адгезию покрытия к оцинкованной основе — для этого нужна была правильная подготовка поверхности. Решение оказалось оптимальным по цене и долговечности.

А бывают и специализированные решения. Например, для оборудования в фармацевтике или микроэлектронике может потребоваться сетка с очень гладкой, полированной поверхностью, чтобы минимизировать адгезию пыли и упростить дезинфекцию. Или антимагнитные сплавы для особых производственных зон. Это уже штучный товар, и его поиск — отдельная история.

Конструктивные особенности под задачу

Форма и конструкция сетки диктуются ее местом в оборудовании. Плоская панель — это самый простой вариант, но он подходит не всегда. Часто нужны секторные или цилиндрические элементы для барабанных грохотов, конические — для центрифуг, изогнутые по сложной поверхности — для вибростолов. Здесь на первый план выходит не только качество сетки, но и точность ее формовки. Сетка, изогнутая с нарушением геометрии, будет иметь неравномерный зазор с корпусом, что приведет к просыпанию материала мимо или, опять же, к вибрациям и ускоренному износу.

Еще один важный момент — это наличие или отсутствие ребер жесткости. Для больших плоских площадей (например, на наклонных грохотах) сетка без дополнительного усиления под нагрузкой (тем более ударной) может провиснуть или деформироваться. Ребра жесткости, приваренные с тыльной стороны, решают эту проблему. Но их расположение и шаг должны быть рассчитаны так, чтобы не создавать ?мертвых зон?, где будет скапливаться материал. Это уже ближе к задачам инженера-конструктора, а не просто закупщика.

Отдельно стоит сказать о комбинированных решениях. Иногда эффективнее использовать не одну сплошную сетку, а набор модульных панелей. Это упрощает замену в случае локального повреждения — поменял одну секцию, а не весь большой лист. Мы внедряли такое решение на старом дробильно-сортировочном комплексе, где частой проблемой было разрушение сетки в одной зоне от постоянных ударов крупных камней. Сделали каркас с креплением под сменные модули 1х1 м. Экономия на ремонтных простоях и материалах окупила переделку за сезон.

Взаимодействие с поставщиком: диалог, а не заказ по каталогу

Именно здесь и проявляется, с кем ты работаешь: с торговой фирмой, которая перепродает что есть, или с производителем, способным вникнуть в задачу. Хороший признак, когда с тебя запрашивают не только техзадание, но и условия эксплуатации: характер материала, температурный режим, тип и амплитуду вибраций оборудования, способы очистки. Как раз на сайте absw.ru у компании из Аньпина видно, что они фокусируются именно на производстве изделий из сетки, а не на торговле всем подряд. Это косвенно говорит о возможной deeper expertise в теме.

Личный опыт: когда мы готовили проект для одного холдинга по переработке отходов, требовались нестандартные размеры и особая конфигурация креплений. Несколько поставщиков либо отказывались, либо называли космические сроки и цены. В итоге вышли на прямого производителя (не упомянутую здесь компанию, но из того же региона), который прислал своего инженера для осмотра места установки на аналогичном объекте. После этого они предложили два варианта конструкции, с плюсами и минусами каждого, и даже изготовили тестовый образец секции для проверки на монтаж. Это подход, который решает проблемы, а не просто закрывает позицию в спецификации.

Конечно, работа с зарубежным производителем, тем же китайским, имеет свои сложности: логистика, таможня, возможные языковые барьеры. Но когда речь идет о крупных партиях или сложных изделиях, где цена за единицу качества имеет значение, этот путь часто оправдан. Главное — четко формализовать все требования в виде согласованных чертежей и технических условий, где прописаны и допуски, и методы контроля. Устные договоренности ?сделаем как обычно? здесь не работают.

Итог: сетка как система, а не деталь

Так что, возвращаясь к началу. Разделительная сетка для оборудования — это не расходник и не пассивный элемент. Это часть технологической системы, от корректности которой зависит работа всего агрегата. Ее выбор — это всегда компромисс между стоимостью, долговечностью, ремонтопригодностью и технологической эффективностью. Нельзя просто взять ?такую же, как у соседа? или первую попавшуюся из каталога подходящего размера.

Нужно анализировать среду, нагрузки, режимы работы. Нужно понимать, как она будет крепиться и обслуживаться. И, что очень важно, нужно найти поставщика, который готов участвовать в этом анализе, а не просто отгрузить металл. Будь то крупный завод в том же Аньпине, вроде ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин с их опытом с 2014 года, или локальная мастерская — ключевым является именно техническая культура и готовность решать задачу, а не продавать товар.

Сам не раз обжигался на, казалось бы, простых вещах. Теперь любая сетка в проекте — это предмет отдельного обсуждения с технологами и механиками. Потому что в итоге именно такие ?мелочи? и определяют, будет ли оборудование стабильно работать на параметрах или превратится в головную боль для службы эксплуатации. И да, иногда лучшим решением оказывается чуть более дорогая сетка, но с правильными характеристиками и продуманным узлом крепления. Экономия на этом этапе почти всегда выходит боком.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

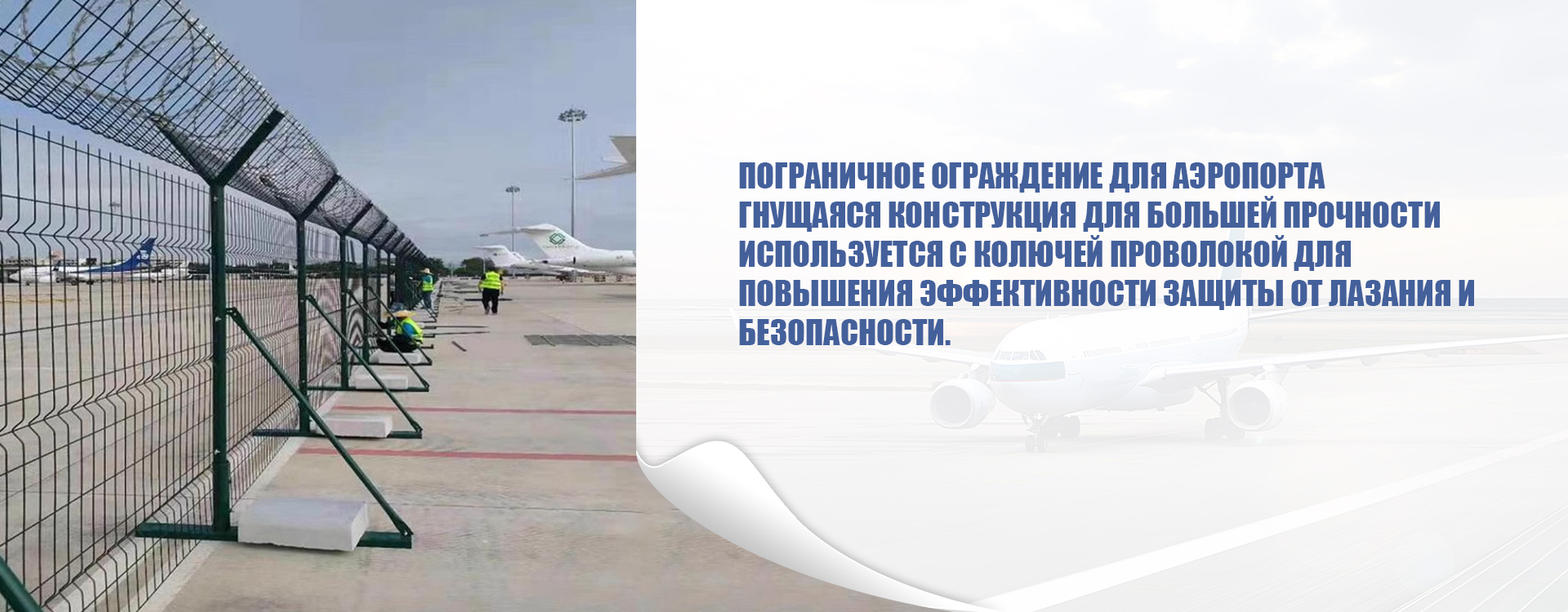

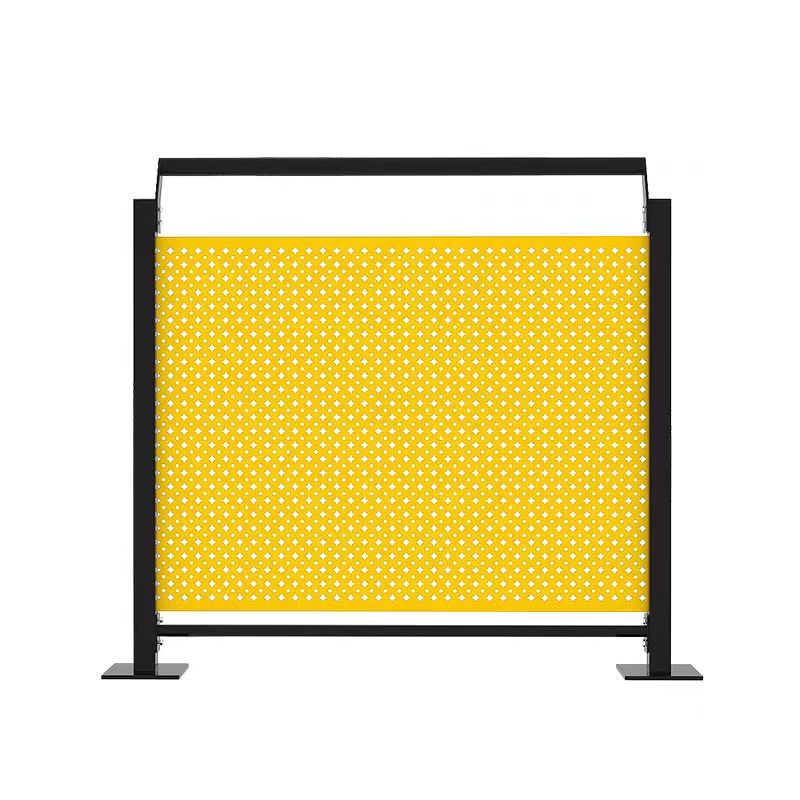

Ограждение канала осмотра мастерской

Ограждение канала осмотра мастерской -

Гофрированная сетка

Гофрированная сетка -

Педаль

Педаль -

Барьерная сеть запутывания

Барьерная сеть запутывания -

Концертное ограждение

Концертное ограждение -

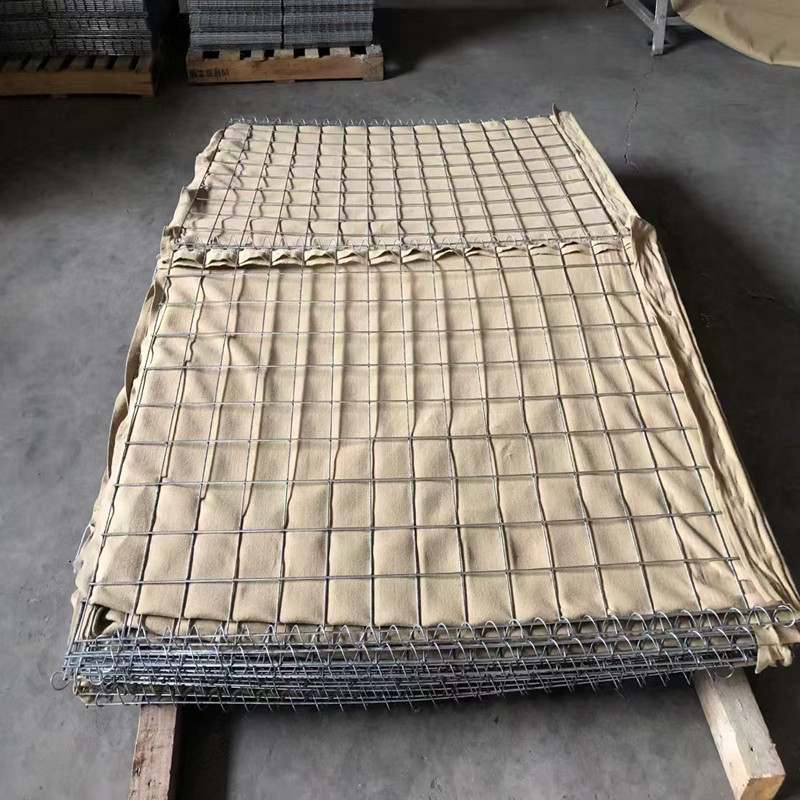

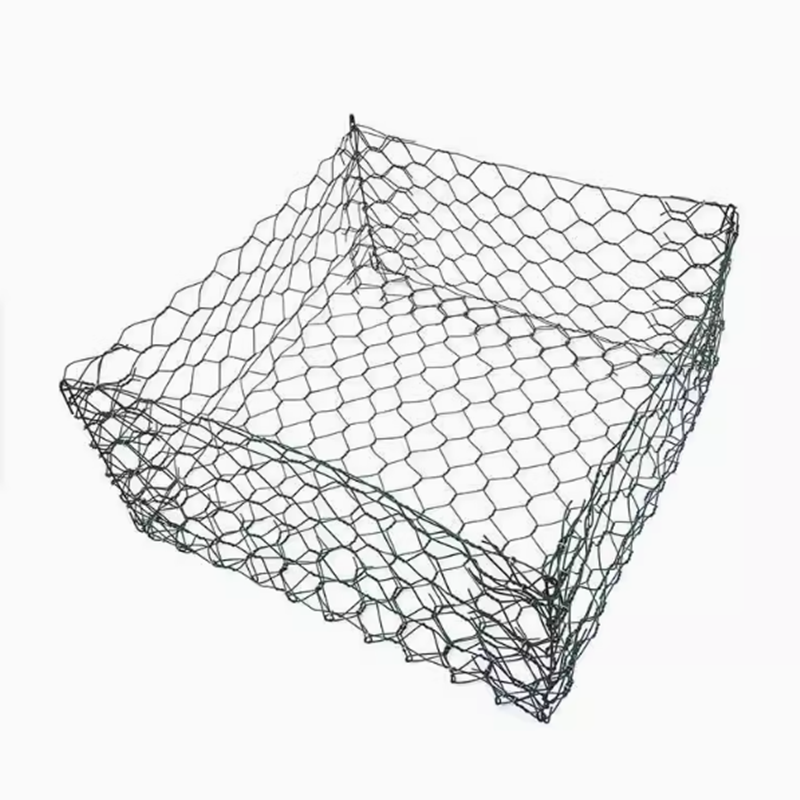

Ландшафтная габионная сетка

Ландшафтная габионная сетка -

Сетка из нержавеющей стали

Сетка из нержавеющей стали -

Усиленная сетка

Усиленная сетка -

Забор завода по производству цинковой стали

Забор завода по производству цинковой стали -

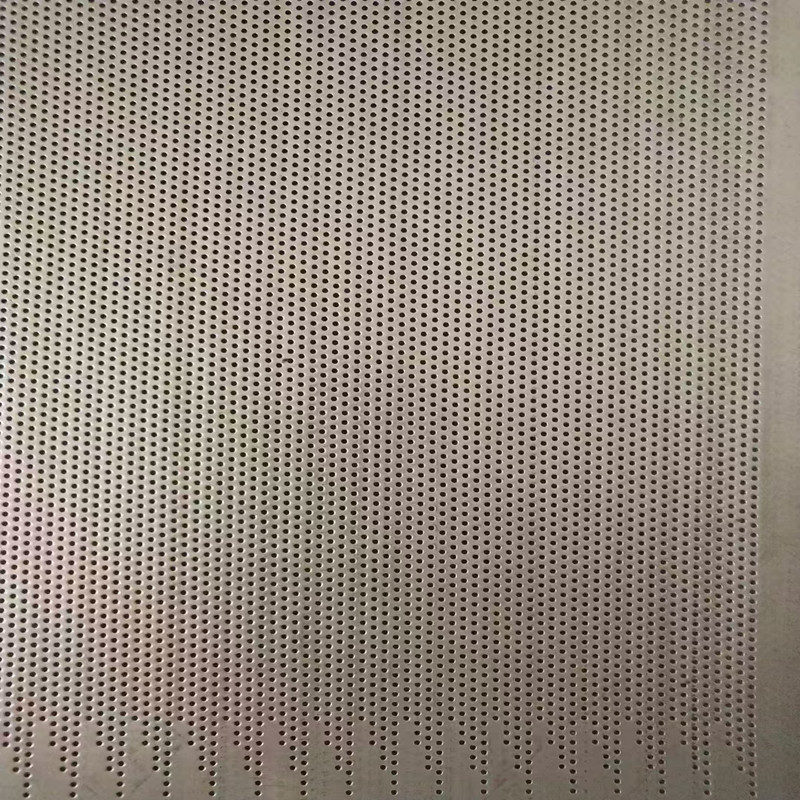

Оцинкованный перфорированный лист с отверстиями

Оцинкованный перфорированный лист с отверстиями -

Ограждение из стальной сетки

Ограждение из стальной сетки -

Полиэфирная габионная сетка

Полиэфирная габионная сетка

Связанный поиск

Связанный поиск- Поставщики стальной пластины сетки забор из Китая

- сетка сварная оцинкованная 25х25х1

- сетка сварная оцинкованная 10х10 мм

- сетка заборная рулон

- металлические ткань металлическая сетка

- Поставщики оцинкованной проволочной сетки 50x50 из Китая

- сетка строительная заборная

- сетка металлическая оцинкованная

- производители декоративной сетки для натяжных потолков из Китая

- Производители оцинкованной проволочной сетки 25x25 из Китая