проволока колючая акл сбб

Если брать АКЛ и СББ — многие думают, раз оба типа колючки, то разницы кроме упаковки нет. На деле же СББ частенько подводит на угловых секциях, особенно если ставить без дополнительного натяжения. Сам видел, как на одном из объектов в Подмосковье заказчик сэкономил, поставил СББ вместо АКЛ — через полгода нижние ярусы провисли, пришлось перекладывать. Хотя по ГОСТу оба типа должны держать нагрузку до 250 кгс, но на практике АКЛ за счёт двойного скручивания сердечника лучше держит геометрию при перепадах температуры.

Конструкционные отличия, которые влияют на монтаж

Вот смотрите: АКЛ — это две нити основы, скрученные с сердечником, а СББ — просто витки на одной проволоке. Казалось бы, мелочь. Но когда монтируешь на высоте больше трёх метров, СББ начинает ?пузыриться? между кронштейнами, если шаг больше 2.5 метров. Приходится либо уменьшать пролёты, либо ставить диагональные растяжки — а это лишние трудозатраты.

Кстати, про диаметры. Часто заказывают АКЛ 2.8 мм, но для северных регионов я бы рекомендовал брать 3.0 мм — не потому, что прочнее, а из-за обледенения. Тонкая проволока быстрее теряет упругость при циклах заморозки-разморозки. Помню, в Карелии на объекте ставили АКЛ 2.8 — через две зимы колючка начала откалываться кусками. Переделали на 3.0 мм с оцинковкой 50 г/м2 — проблем нет уже пятый год.

И ещё про соединения секций. Многие монтажники экономят на скобах, ставят через одну — мол, и так держится. Но при ветровой нагрузке свыше 25 м/с такое соединение начинает ?играть?. Лучше использовать минимум три скобы на стык, причём не обычные, а с загибом концов. Это кстати, в спецификациях ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин всегда подчёркивают — у них в техдокументации есть схемы обжатия именно для таких случаев.

Ошибки при выборе покрытия

С оцинковкой вечная путаница. Видел объекты, где ставили АКЛ с покрытием 30 г/м2 в приморских зонах — через год появлялись рыжие потёки. Хотя по ГОСТу это допустимо, но для Сочи или Владивостока нужно минимум 60 г/м2. Кстати, у ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин в каталоге есть отдельная маркировка для морского климата — там сразу указывают толщину цинкования 80-100 г/м2.

Полимерное покрытие — отдельная тема. Кажется, что оно долговечнее, но если нарушить технологию нанесения (например, недогрев до 220°C), то за год полимер отслоится. Проверял как-то партию на объекте в Ростове — производитель сэкономил на температуре печи, и через 8 месяцев покрытие начало трескаться. Пришлось менять всю ограду.

Кстати, про цвет. Чёрный полимер выглядит солидно, но на солнце нагревается до 70°C — проволока расширяется, может появиться слабина. Для южных регионов лучше светло-серые оттенки. Это кстати, не мои домыслы — в техотделе absw.ru как-то показывали испытания на термостойкость разных покрытий.

Монтажные хитрости, которые не найти в инструкциях

При растяжке СББ многие забывают про температурный зазор. Летом при +30 ставили туго натянутую колючку — зимой при -40 проволока лопала кронштейны. Теперь всегда оставляю запас в 3-5 см на каждые 10 метров. Особенно важно для Сибири — там перепады до 70 градусов бывают.

Ещё про крепление к бетону. Если использовать обычные дюбеля без антикоррозийного покрытия, через два года в стыке появляется ржавчина. Лучше брать оцинкованные анкеры с пластиковой гильзой — дороже, но экономит на замене. Кстати, на сайте absw.ru в разделе ?Монтажные рекомендации? есть таблица подбора крепежа для разных поверхностей — очень полезная штука, сам пользуюсь.

Про инструмент отдельно. Для натяжения АКЛ нельзя использовать обычные талрепы — они деформируют скрутку. Нужны специальные захваты с рифлёными губками. Однажды видел, как бригада портила 200 метров колючки именно из-за неправильного инструмента — пришлось выбросить целую бухту.

Про логистику и складирование

Если хранить бухты АКЛ под открытым небом даже в заводской упаковке, конденсат между витками всё равно вызывает очаговую коррозию. Особенно это касается поставок через порты — контейнеры ?дышат?, влага попадает внутрь. Теперь всегда требую паллетное хранение под навесом.

Про транспортировку. Стандартные бухты СББ весят около 50 кг, но если их перевозить стоя (а не лёжа), витки смещаются и потом распутать такую колючку — мучение. Всегда инструктирую водителей, как правильно укладывать груз. Кстати, у ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин в отгрузочных документах есть специальная пиктограмма с правильным положением бухт — мелочь, а полезно.

И про маркировку. На бухтах должны быть не только штампы с датой производства, но и номер плавки стали. Это помогает при рекламациях — если партия бракованная, можно точно отследить источник проблемы. Один раз это спасло нас от спора с поставщиком — оказалось, проблемы были именно с конкретной плавкой на металлургическом комбинате.

Про специфичные объекты и неочевидные решения

На энергообъектах с высоковольтными линиями обычная колючка может создавать наводки. Приходится ставить специальные разрывы через каждые 20 метров — это кстати, не в ПУЭ написано, а пришло с опытом. Особенно актуально для АКЛ — из-за двойной скрутки она работает как катушка индуктивности.

Для объектов с вибрацией (возле железных дорог, например) СББ лучше не использовать — витки постепенно раскручиваются. Видел как на сортировочной станции через год колючка превратилась в просто проволоку с шипами. Пришлось переделывать на АКЛ с дополнительными точками крепления.

И последнее — про эстетику. Кажется, что колючка всегда выглядит утилитарно, но сейчас есть варианты с разным шагом витков. Для исторических зданий иногда ставят АКЛ с уменьшенным шагом — выглядит аккуратнее, хотя защитные свойства те же. Это кстати, один из немногих случаев, где можно немного отойти от стандартов — главное, чтобы не в ущерб безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфорированная пластина мастерской изолирующая сетка

Перфорированная пластина мастерской изолирующая сетка -

Барьерная сеть запутывания

Барьерная сеть запутывания -

Колючая проволока

Колючая проволока -

Ограждение из горячего цинкования

Ограждение из горячего цинкования -

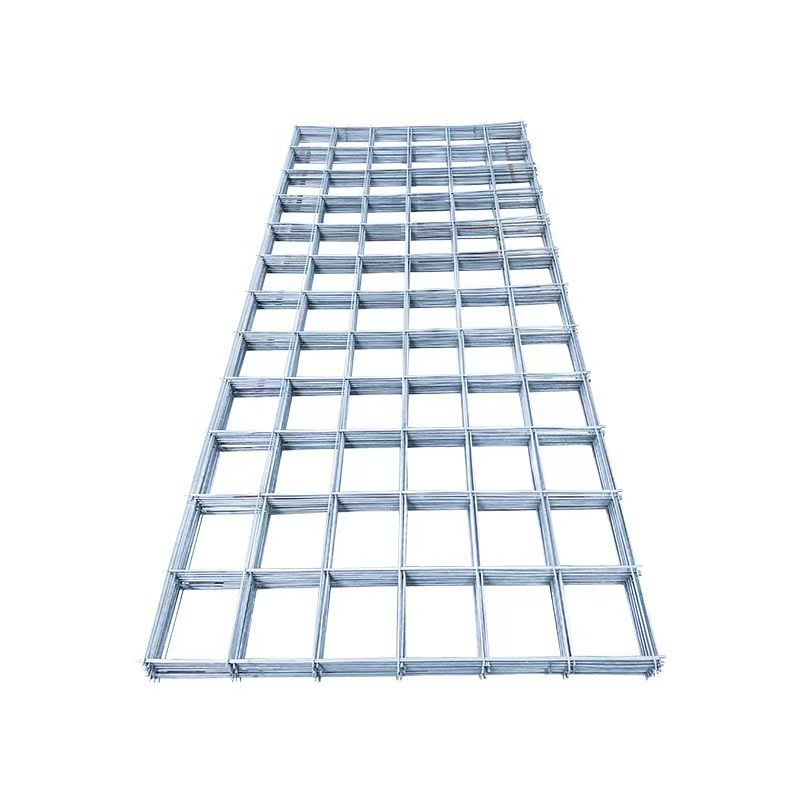

Оцинкованная сетка

Оцинкованная сетка -

Концертное ограждение

Концертное ограждение -

Смелая сварная проволочная сетка

Смелая сварная проволочная сетка -

Цветочная сетка на крючке

Цветочная сетка на крючке -

Ограждение канала осмотра мастерской

Ограждение канала осмотра мастерской -

Экран из нержавеющей стали

Экран из нержавеющей стали -

Изоляционная сетка для роботов

Изоляционная сетка для роботов -

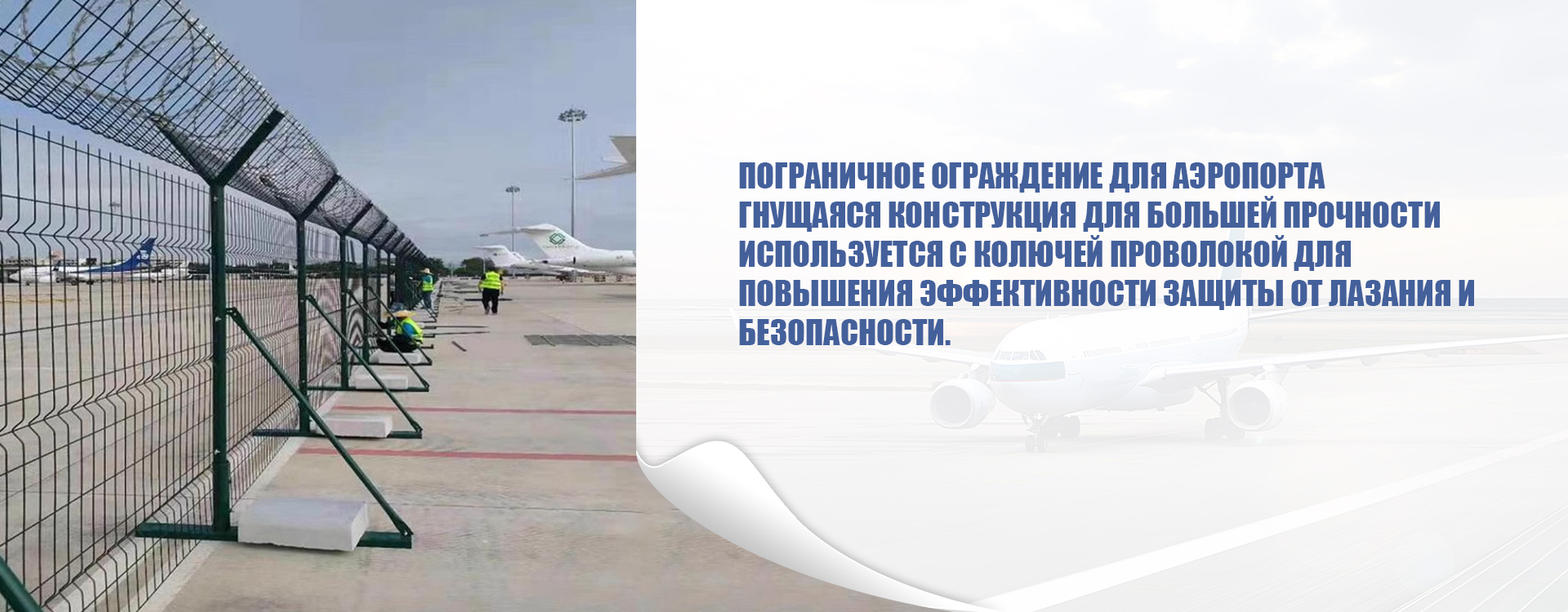

Рамное ограждение

Рамное ограждение

Связанный поиск

Связанный поиск- сетка тканая из оцинкованной проволоки

- сетка оцинкованная пермь

- барьер hesco

- Китайский производитель габионной проволочной сетки

- сетка сварная оцинкованная х

- Поставщики алмазной сетки из Китая

- оцинкованная сетка картами купить

- оцинкованную мелкоячеистую сетку

- Завод сетки сита

- Поставщики шахтной опорной сетки из Китая