Перфорированные ограждения для мастерских

Когда говорят о перфорированных ограждениях для мастерских, многие сразу представляют просто лист металла с дырками. Это первое, с чем сталкиваешься в разговорах с заказчиками — упрощение до уровня товара с полки. Но на практике, между ?просто панелью? и тем, что действительно работает в условиях цеха, сварочного поста или склада запчастей, — пропасть. Тут и начинаются нюансы, которые не увидишь в каталоге: как именно перфорация гасит искры, не превращаясь в глухую стену, почему шаг отверстий подбирается не только под эстетику, и как толщина металла в 1.5 мм может вести себя иначе, чем 2 мм, когда на неё летит окалина. Попробую разложить по полочкам, исходя из того, что приходилось видеть и монтировать лично.

Отверстия — это не просто отверстия: геометрия и функционал

Начнём с основ — сама перфорация. Круглые, квадратные, шестигранные отверстия... Казалось бы, какая разница? Но разница есть, и она упирается в две вещи: воздух и мусор. В сварочной зоне, например, нужен отвод дыма и частичный отвод тепла, но при этом необходимо остановить разлёт крупных искр. Круглые отверстия с диаметром 8-10 мм здесь — классика. Они создают достаточно равномерный поток, а края отверстия, если они не завальцованы, меньше ?цепляют? летящие частицы, которые просто проскакивают насквозь. А вот квадратные или ромбовидные отверстия, которые часто предлагают из-за более низкой цены штамповки, могут вести себя хуже: острые углы быстрее ?забиваются? липкой окалиной, да и прочность полотна на изгиб может страдать.

Был у меня опыт с ограждением для небольшой слесарки, где заказчик сэкономил, взяв панели с мелкой ромбовидной перфорацией. Через полгода он жаловался, что ?решётка не дышит? — а всё потому, что отверстия почти полностью залепились слоем пыли, смешанной с масляной взвесью от станков. Пришлось переделывать. Вывод: под каждую задачу — свой рисунок. Для зоны шлифовки, где пыль мелкая и сухая, можно брать мелкую перфорацию. Для зоны резки с охлаждающей жидкостью — крупнее и с большим шагом, чтобы стружка не застревала.

И ещё один момент, который часто упускают из виду — направление перфорации. Вертикально вытянутые отверстия, к примеру, могут немного улучшить жёсткость панели на горизонтальный изгиб. Мелочь? Да. Но когда монтируешь секцию длиной в 6 метров, эта мелочь может избавить от вибрации и гула.

Материал и покрытие: между ржавчиной и переплатой

Чаще всего идёт оцинкованная сталь. Казалось бы, тема исчерпана. Но нет. Толщина цинкового слоя — вот где собака зарыта. Дешёвые панели часто имеют лёгкое цинкование, которого хватает только для склада. В мастерской же, особенно с повышенной влажностью или агрессивными средами (как в гальваническом участке), такой слой может ?слететь? за пару лет, особенно на кромках и в местах крепления. Видел ограждения, которые через три года в цеху обработки металлов выглядели как решето из-за точечной коррозии.

Поэтому сейчас всё чаще смотрю в сторону стали с полимерным покрытием (полиэстер, пурал). Да, дороже. Но для пищевых производств или чистых сборочных зон — это часто единственный вариант, чтобы соответствовать нормам. Кстати, цвет здесь — не просто красота. Светло-серый или зелёный полимер лучше ?маскирует? пыль и мелкие царапины, чем белый, который со временем выглядит неряшливо.

Алюминий — отдельная история. Лёгкий, не ржавеет, но мягкий и дорогой. Подходит больше для статичных перегородок в зонах контроля или лабораториях, где нет риска механических ударов. Пытались как-то поставить алюминиевые перфорированные панели в зону погрузки инструмента — на них быстро появились вмятины.

Конструкция и монтаж: что не пишут в инструкции

Самая частая ошибка — недооценка нагрузок. Перфорированные ограждения для мастерских — это не просто ширма. На них могут опираться, могут задеть тележкой, может упасть уголок. Поэтому профиль рамы — критически важен. Лёгкие П-образные профили хороши для офисных перегородок, но для цеха я бы рекомендовал квадратную трубу, минимум 40x20 мм, а для высоких секций (от 3 метров) — и 60x40. Крепление к полу — не просто анкера, а часто и закладные детали, если пол заливается свежей стяжкой.

Модульность — ключевое слово. Хорошая система позволяет наращивать или переконфигурировать ограждение без сварки, на болтах. Это кажется очевидным, но сколько раз видел сварные ?монолиты?, которые потом хотели перенести на два метра в сторону... Приходилось резать. Сейчас стараюсь работать с системами, где стойки имеют стандартные пазы, а панели крепятся хомутами или специальными зажимами. Удобно и для прокладки коммуникаций по верху — те же шланги или провода можно пустить внутри профиля.

Дверные проёмы — отдельная головная боль. Раздвижные двери на роликах кажутся удобными, но в запылённой среде ролики заклинивают. Распашные двери — надёжнее, но требуют места. Частое решение — двустворчатые распашные двери с перфорированными полотнами и усиленными петлями. И обязательно — смотровое окно из небьющегося пластика на уровне глаз. Без этого в мастерской — как без рук.

Безопасность и нормы: формальность или необходимость?

Многие малые мастерские игнорируют нормативы, считая ограждение чисто условным. И зря. Во-первых, это защита не только от разлёта частиц, но и от распространения шума. Правильно подобранная перфорация в сочетании с толщиной металла может снизить уровень шума на 5-7 дБ, что уже существенно для здоровья рабочих. Во-вторых, противопожарные нормы. Степень огнестойкости конструкции — момент, который проверяют надзорные органы. Обычная стальная панель с перфорацией не является огнепреграждающей, но она может быть частью утверждённой конструкции, если смонтирована с определёнными материалами заполнения (например, минераловатными плитами сзади).

Освещение — ещё один пункт. Глухая стена создаёт тень, а перфорированные ограждения для мастерских позволяют сохранить проникновение естественного света, если мастерская имеет окна. Это не только экономия на электричестве, но и просто более комфортная среда. Иногда даже рекомендуют комбинировать перфорированные панели с секциями из сотового поликарбоната под потолком — свет рассеивается хорошо.

Электропроводка. Часто по ограждениям нужно провести розетки или локальное освещение. Перфорированная панель удобна для монтажа кабель-каналов или просто крепления скобами — не нужно сверлить дополнительные отверстия, можно использовать существующие.

Поставщики и реалии рынка: где искать баланс

Рынок завален предложениями, но качество сильно гуляет. Многое зависит от сырья и технологий штамповки. Хорошая перфорация делается на мощных прессах с качественной оснасткой, чтобы не было заусенцев и деформации полотна. Плохая — ?рвёт? металл, оставляя острые кромки, которые потом приходится дорабатывать вручную.

Здесь стоит упомянуть специализированных производителей, которые работают с сетчатыми и перфорированными изделиями давно. Например, ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин — компания, которая базируется в уезде Аньпин, неофициально называемом ?родиной проволочной сетки?. Они работают с 2014 года (https://www.absw.ru), и их профиль — как раз изделия из проволочной сетки и металла. Важен их опыт в штамповке и обработке металла. В таких компаниях часто можно обсудить нестандартные размеры отверстий или форму панелей под конкретный проект, что с универсальными поставщиками сделать сложнее. Они понимают разницу между продукцией для строительного рынка и для промышленной мастерской.

Но и тут есть подводные камни. Заказывая напрямую у крупного производителя, можно столкнуться с большими минимальными партиями. Для небольшой мастерской это не всегда выгодно. Поэтому часто работаю через локальных дистрибьюторов или металлобазы, которые могут предложить готовые стандартные секции из остатков больших партий. Качество нужно проверять вживую: смотреть на ровность, на качество кромок, на однородность покрытия.

Цена. Самый дешёвый вариант почти всегда оказывается самым дорогим в эксплуатации. Экономия в 20% на материале может обернуться затратами на внеплановый ремонт или замену через пару лет. Поэтому в смету сразу закладываю не только стоимость панелей, но и профиля, крепежа, монтажных работ и, что важно, запасных частей (тех же хомутов или заглушек) на будущее.

Итог: не изделие, а система

В конце концов, перфорированные ограждения для мастерских — это не просто товар, который покупается по цене за квадратный метр. Это система, которая должна учитывать технологический процесс, безопасность людей, будущие изменения в планировке и, конечно, бюджет. Нет одного идеального решения для всех. То, что отлично работает в автосервисе, может быть неприемлемо в столярной мастерской из-за разной природы отходов.

Самая ценная рекомендация, которую могу дать, исходя из своего опыта: перед заказом стоит потратить время на анализ именно своих процессов. Где летит твёрдая стружка, а где — пыль? Где нужно видеть, что происходит по ту сторону, а где нужна максимальная изоляция? Часто ли переставляется оборудование? Ответы на эти вопросы определят и тип перфорации, и материал, и конструкцию каркаса гораздо точнее, чем любой стандартный каталог.

И последнее: не стесняйтесь запрашивать образцы у поставщиков. Получите кусок панели, попробуйте его на изгиб, посмотрите, как он ведёт себя под воздействием того, что есть в вашей мастерской (масло, растворитель, искры). Эта простая процедура может сэкономить кучу нервов и денег в будущем. Удачи в работе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

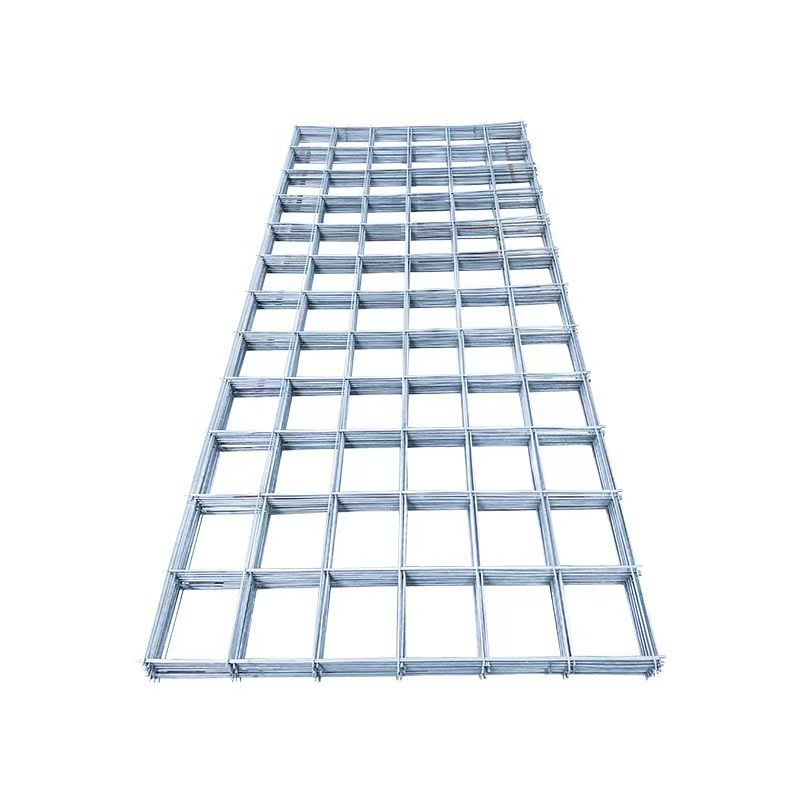

Ограждение из стальной сетки

Ограждение из стальной сетки -

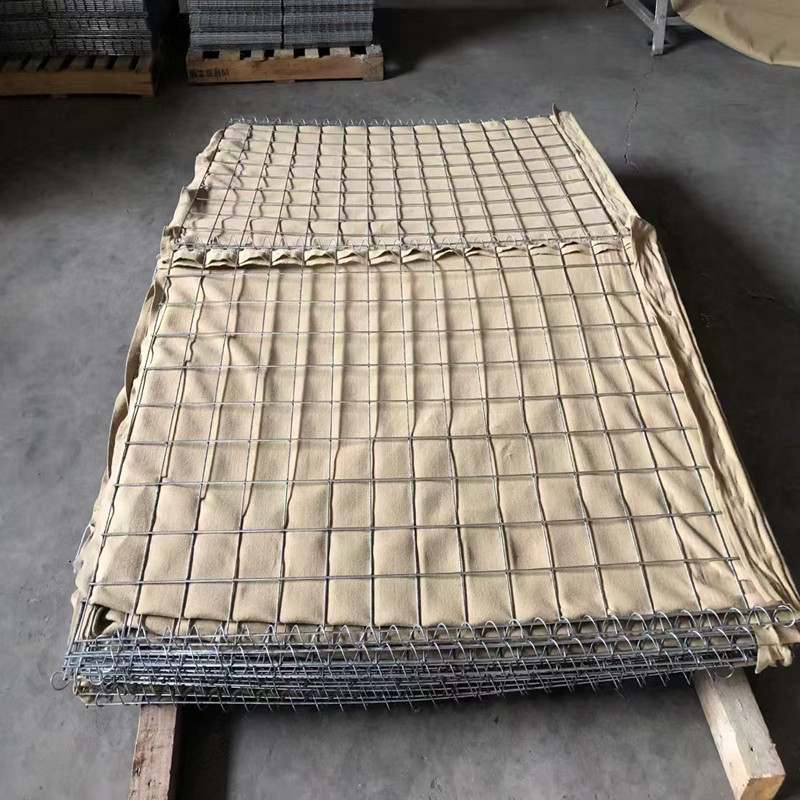

Оцинкованная сетка

Оцинкованная сетка -

Экран из нержавеющей стали

Экран из нержавеющей стали -

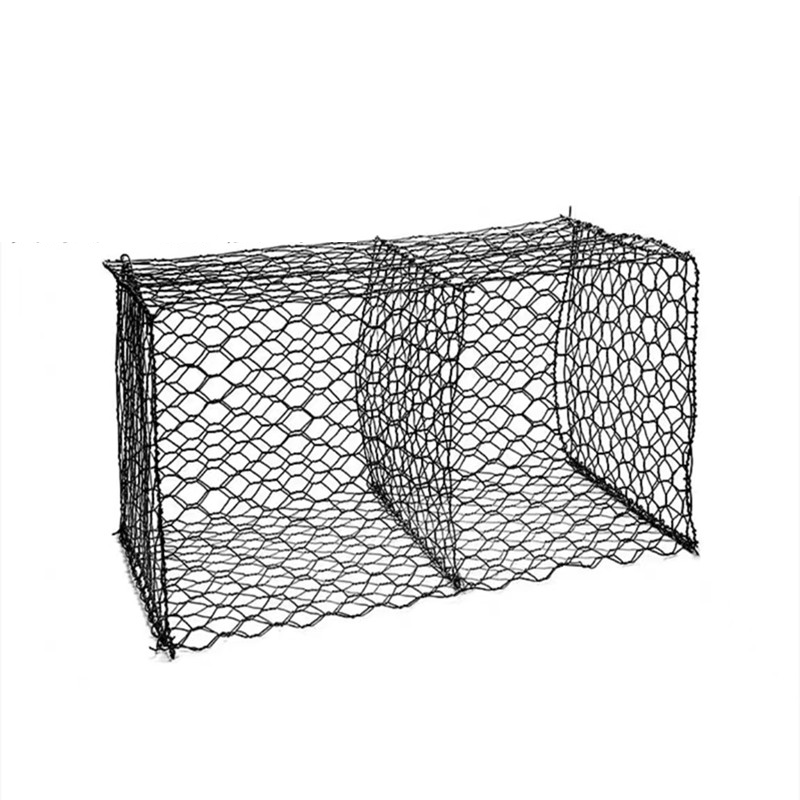

Ландшафтная габионная сетка

Ландшафтная габионная сетка -

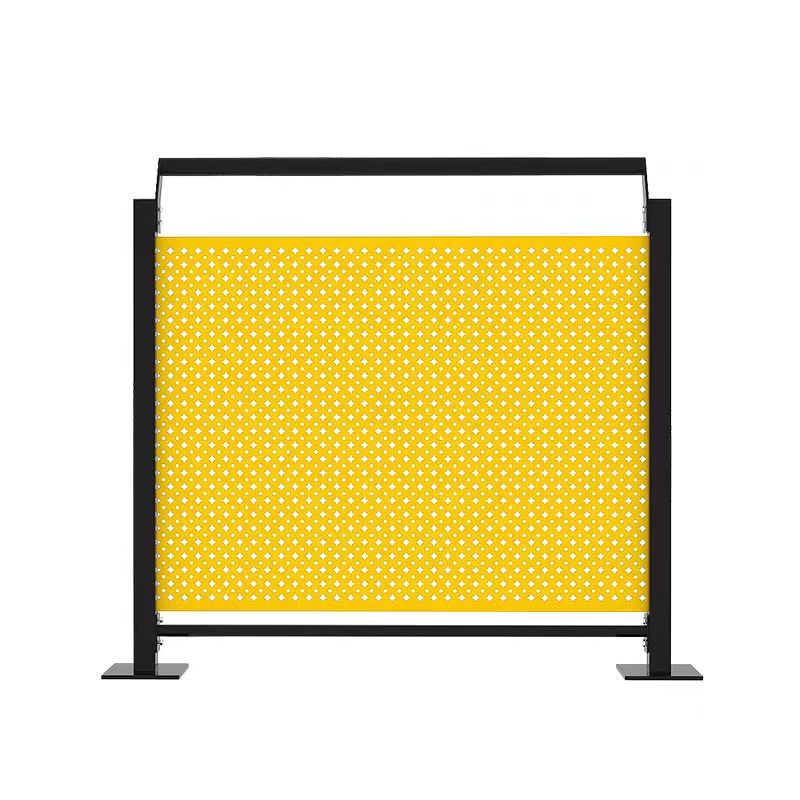

Концертное ограждение

Концертное ограждение -

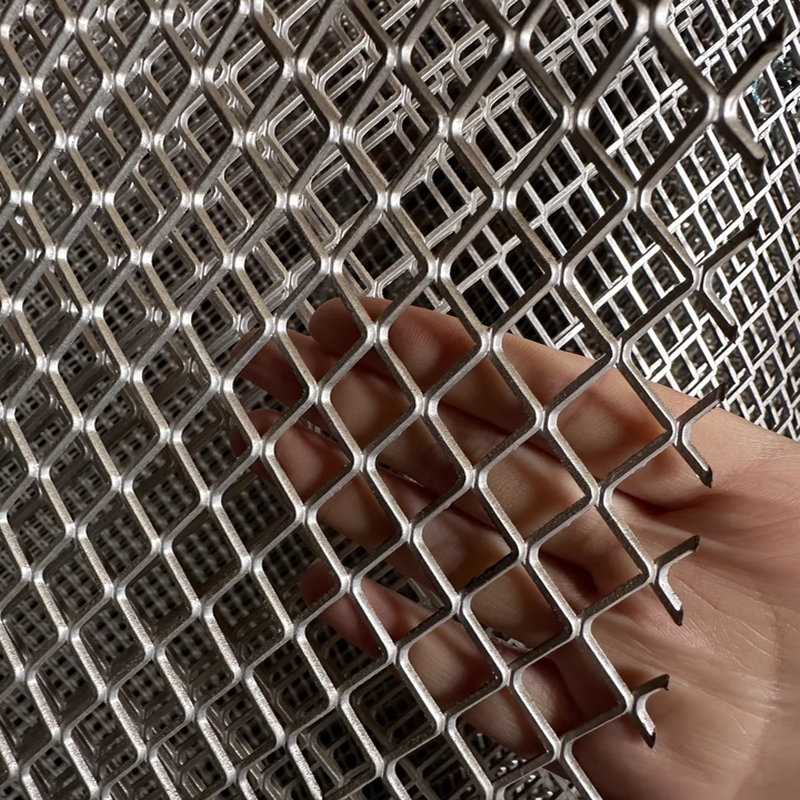

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы -

Изоляционная сетка для роботов

Изоляционная сетка для роботов -

Усиленная сетка

Усиленная сетка -

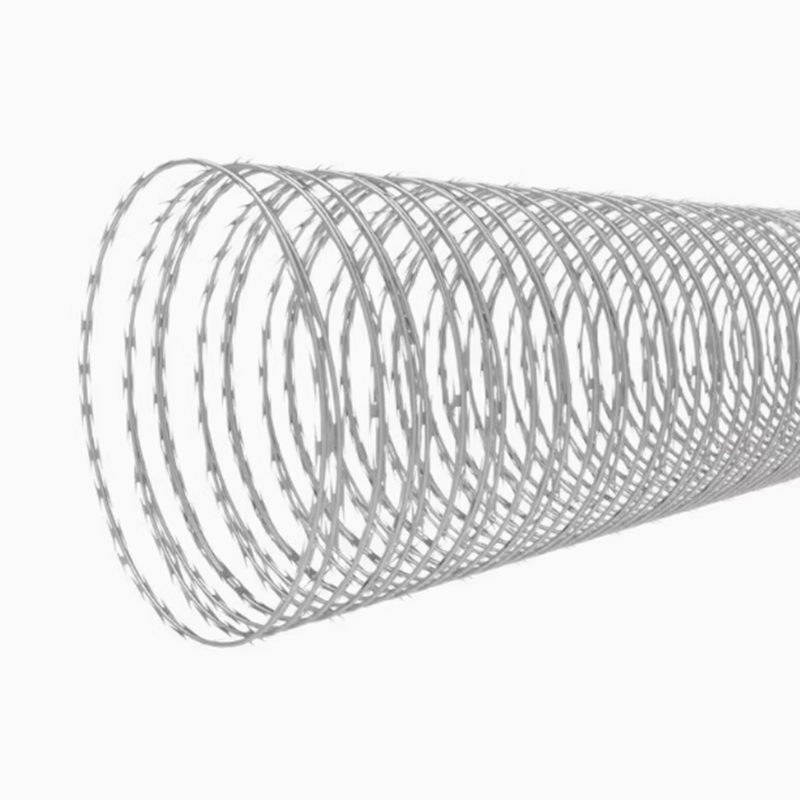

Лезвие бритвы колючая проволока

Лезвие бритвы колючая проволока -

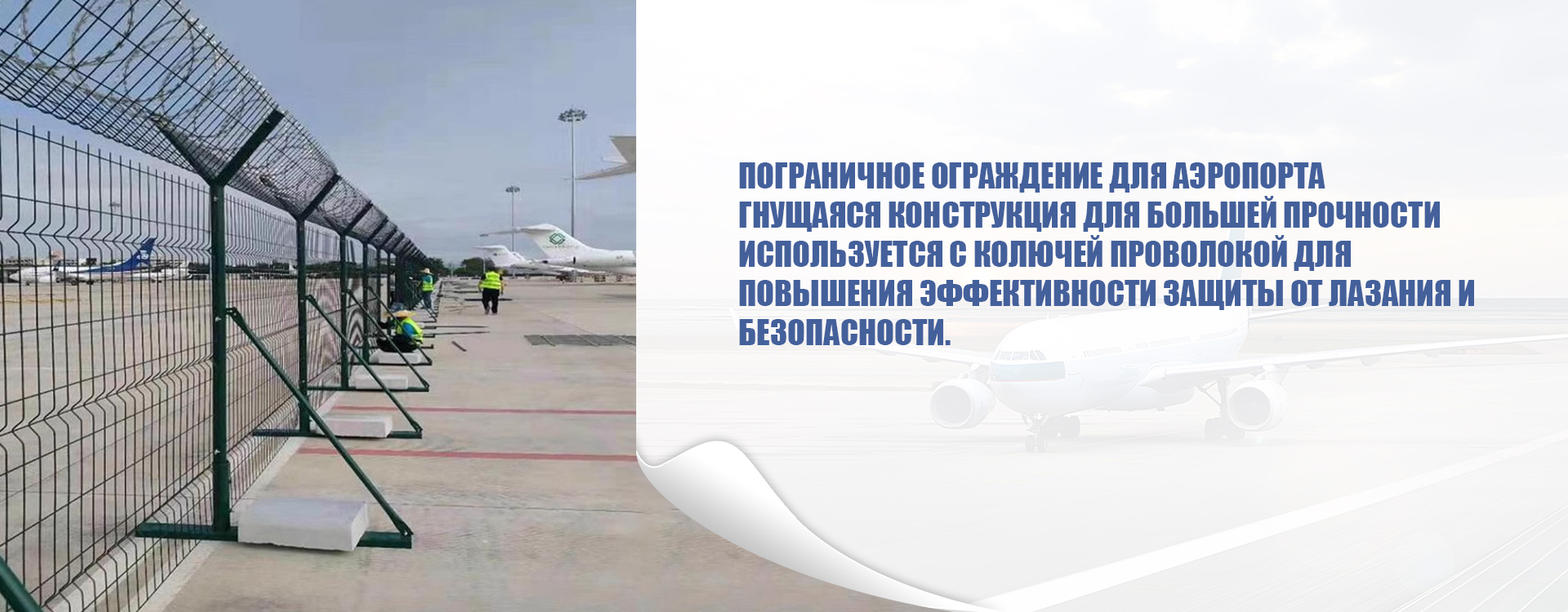

Ограждение аэропорта

Ограждение аэропорта -

Алмазная сетка из нержавеющей стали

Алмазная сетка из нержавеющей стали -

Барьерная сеть запутывания

Барьерная сеть запутывания

Связанный поиск

Связанный поиск- Завод по производству ограждений из колючей проволоки

- сетка рабица оцинкованная 50х50х2 цена

- сетка для фильтра 32

- Производители прочной металлической сетки

- сетка металлическая оцинкованная 50х50

- Завод купить сетку для забора цена

- Поставщики прочной металлической сетки забора цена в Китае

- Китайский производитель прочной сетки забора цена

- Завод купить забор 3d

- скоба для крепления колючей проволоки