Ограждение для роботов

Когда слышишь 'ограждение для роботов', многие сразу представляют просто клетку из сетки вокруг манипулятора. Это, пожалуй, самый распространённый и опасный стереотип. На деле, если подходить с такой установкой, можно нарваться на серьёзные проблемы при приёмке объекта инспектором по промбезопасности или, что хуже, спровоцировать инцидент. Я сам через это проходил, когда лет семь назад мы ставили первого крупного робота на сварку. Заказали обычную строительную сетку-рабицу, смонтировали — вроде всё закрыто. Но приехали специалисты и сразу указали на три нарушения: размер ячейки не нормирован под риск застревания конечности оператора, отсутствие расчёта на ударную нагрузку от возможного срыва детали, да и крепления к полу были чисто символические. Пришлось переделывать полностью. С тех пор я понял: ограждение для роботов — это не товар со склада, а инженерное решение, которое начинается с анализа рисков.

Из чего на самом деле состоит правильное ограждение

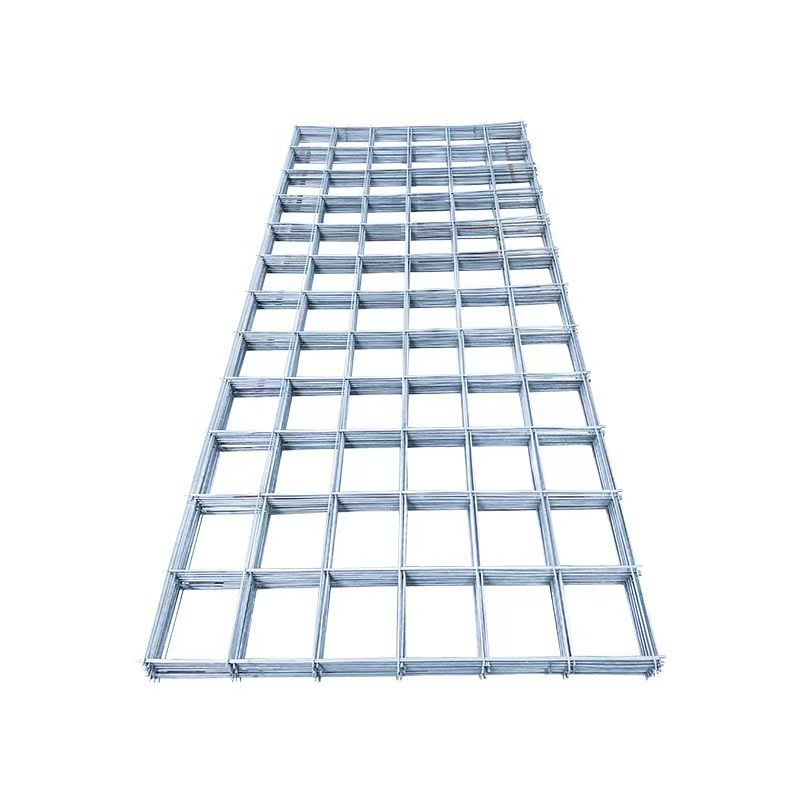

Итак, базовый комплект — это не просто панели. Это система, включающая каркас (часто из профильной трубы), заполнение (сетка, поликарбонат, комбинированные варианты), дверцы с блокировками безопасности (это отдельная большая тема, там и магнитные, и механические замки), основание для жёсткого крепления, и часто — интеграцию с датчиками контроля доступа. Заполнение — ключевой момент. Сетка хороша для обзора и вентиляции, но для зон с риском разлёта мелких частиц, как при шлифовке, её уже недостаточно. Тут нужны сплошные щиты или комбинация. Важный нюанс, который часто упускают: сетка должна быть именно сварной, а не плетёной (типа рабицы). Плетёная под нагрузкой 'играет' и может защемить палец, да и прочность на разрыв у неё ниже. Мы в своё время перепробовали кучу вариантов, пока не вышли на специализированных производителей, которые понимают специфику.

Кстати, о производителях. Рынок насыщен предложениями, но качество и понимание норм — разные. Часто сталкиваешься с тем, что фирма делает отличные заборы для стройплощадок, но пытается их же продать под роботов, что в корне неверно. Нужен поставщик, который в теме стандартов ISO 10218 и ГОСТ Р (это у нас). Один из таких, с кем мы давно сотрудничаем по нестандартным решениям — ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин. Они из того самого уезда Аньпин в Хэбэе, который называют 'родиной проволочной сетки'. Важно не это, а то, что у них есть отдельная линейка именно для промышленной автоматизации, и они готовы делать расчёты на динамические нагрузки. Их сайт — https://www.absw.ru — можно посмотреть как каталог, но по-настоящему диалог начинается, когда присылаешь им техзадание с зонами риска робота.

Основанная в 2014 году, эта компания изначально, как я понимаю, занималась массовыми сетчатыми изделиями, но смогла выделить и развить высокомаржинальное направление для робототехники. Это хороший пример, как нишевый подход побеждает. Они не просто режут сетку по размеру, а предлагают готовые модульные системы креплений и совместимые с ними сварные панели из оцинкованной или окрашенной проволоки с точно выверенной ячейкой. Это сокращает время монтажа на объекте в разы.

Ошибки проектирования, которые дорого обходятся

Самая частая ошибка — недооценка зоны досягаемости робота. Чертишь прямоугольник по габаритам основания — и готово. Но робот, особенно с длинным манипулятором, описывает сложную сферу. Бывает, что в крайних положениях его 'кисть' с инструментом выходит за условный периметр ограждения на 10-15 см. Этого достаточно для травмы. Поэтому 3D-моделирование рабочей зоны — must have. Мы однажды так попали: робот для паллетирования в крайнем положении выносил схват за ограждение, когда дверца была открыта. Хорошо, заметили на этапе пусконаладки.

Вторая ошибка — экономия на дверцах и замках. Ставят обычные дверные петли и простой шпингалет. Это недопустимо. Замки должны быть с управляемым приводом и интегрированы в стоп-цепь (Stop Category 0 или 1 по стандарту). То есть открытие двери должно гарантированно останавливать робота. И не просто остановить, а заблокировать возможность движения. Часто для этого нужны не просто концевые выключатели, а замки с ключом-маркером (tongue interlock). Их цена в разы выше, но это не та статья, где можно срезать углы.

Третье — игнорирование 'второстепенных' проходов. Основной проём для загрузки/выгрузки делают по уму, а вот техслужба просит оставить сбоку 'калитку' для быстрого доступа к сервоприводам. И её делают на скорую руку, без тех же стандартов безопасности. Это создаёт 'дыру' в системе. Все проёмы должны быть одинаково защищены. Иногда логичнее вообще отказаться от дополнительных дверей и предусмотреть вместо этого съёмные панели, которые снимаются только при полном отключении питания по процедуре Lockout-Tagout (LOTO).

Интеграция с периферией и 'неочевидные' моменты

Ограждение для роботов редко существует само по себе. Через него проходят кабели, шланги, подводятся системы подачи деталей. Места этих вводов — точки уязвимости. Нормы требуют, чтобы зазор между подвижным элементом робота и краем такого ввода был либо настолько мал, чтобы нельзя было просунуть палец (менее 6-8 мм, зависит от стандарта), либо настолько велик, чтобы можно было безопасно вытащить застрявшую конечность. Это сложная инженерная задача. Часто используют специальные гибкие кожухи или лабиринтные уплотнения. Мы для подачи сварной проволоки через перегородку используем готовые кабельные вводы с резиновой диафрагмой, но их приходится часто менять — истираются.

Ещё один момент — обзор. Оператору или технологу нужно видеть процесс. Сплошной поликарбонат может поцарапаться, сетка — замаслиться от смазочно-охлаждающей жидкости (СОЖ). Хороший компромисс — комбинированная панель: снизу сплошной лист (защита от брызг и летящих обломков), сверху — сетка для обзора. Но тут важно крепление сетки: если она просто притянута саморезами, со временем вибрация ослабит крепёж. Лучше, когда сетка вварена в рамку, а рамка уже болтами крепится к основному каркасу. Как раз у ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин в ассортименте есть такие готовые комбинированные модули. Это удобно.

Нельзя забывать и про фундамент. Лёгкое ограждение, прикрученное к тонкому бетонному полу, робот при аварийной остановке может просто сдвинуть или вырвать анкеры. Особенно если робот крупный. Под крепление стоек иногда приходится заливать отдельные усиленные площадки или привязываться к фундаменту самого робота. Это должно закладываться в проект цеха заранее, но на практике часто приходится импровизировать уже на месте, что увеличивает стоимость и сроки.

Случай из практики: когда сэкономили на расчётах

Хочу привести пример неудачи, не нашей, но знакомого предприятия. Они закупили роботизированную ячейку для обработки алюминиевых отливок. Робот средний, нагрузка небольшая. Заказчик решил сильно сэкономить и заказал ограждение у местной фирмы, которая делала им стеллажи. Та взяла стандартный металлопрофиль и сетку 'как для вольеров'. Всё смонтировали, запустили. Через пару месяцев в процессе фрезеровки отливка неверно зафиксировалась в патроне, её вырвало, и она на высокой скорости ударила в сетку ограждения. Сетка прогнулась, несколько сварных точек разошлись, и деталь, хоть и потеряв энергию, вылетела в проход между станками. Хорошо, людей не было. Причина: сетка не была рассчитана на кинетическую энергию летящей детали (около 80 Дж), а каркас не имел достаточной жёсткости на изгиб. Пришлось демонтировать и ставить новое ограждение, на этот раз — с предоставлением расчётов прочности. В итоге экономия обернулась удвоенными затратами и простоем. Мораль: прочность заполнения и каркаса должна определяться не 'на глазок', а исходя из worst-case scenario — сценария наихудшего случая в зоне.

После этого случая мы у себя ввели правило: любой поставщик ограждений для роботов должен предоставить хотя бы простой расчёт ударной прочности панели (по энергии) и жёсткости каркаса. Многие отсеиваются на этом этапе. Те же, кто остаётся, вроде упомянутой компании из Аньпина, как правило, имеют типовые расчёты для разных классов нагрузки и могут их адаптировать.

Кстати, этот пример хорошо показывает разницу между просто 'сетчатым изделием' и специализированным ограждением. Первое — товар. Второе — часть системы безопасности, отвечающая за жизнь и здоровье. И подход к выбору должен быть соответствующий.

Взгляд в будущее: модульность и умные функции

Сейчас тренд — модульные системы. Чтобы можно было быстро переконфигурировать ячейку при изменении техпроцесса. Это диктует требования к ограждениям: лёгкий демонтаж, возможность наращивания высоты, изменения конфигурации проёмов. Хорошие системы используют крабовые соединения или быстросъёмные болтовые стяжки вместо сварки. Это дороже, но окупается гибкостью.

Появляются и 'умные' элементы. Например, дверцы с датчиками приближения, которые замедляют робота при подходе человека (хотя это уже больше зона collaborative robotics). Или интеграция с системой видеонаблюдения, где камеры, встроенные в стойки ограждения, отслеживают нарушения периметра. Пока это экзотика для большинства российских заводов, но лет через пять станет обыденностью.

Основная же задача — чтобы любое нововведение не усложняло базовую, главную функцию: гарантированно останавливать опасное движение и физически предотвращать попадание человека в опасную зону. Всё остальное — вторично. Поэтому, выбирая ограждение для роботов, всегда возвращайся к вопросу: 'А что будет в самом худшем случае?' Если ответ тебя устраивает и подтверждён расчётами или испытаниями — можно брать. Если нет — продолжай искать. В нашей работе лучше перебдеть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тюремное ограждение

Тюремное ограждение -

Перфорированная пластина мастерской изолирующая сетка

Перфорированная пластина мастерской изолирующая сетка -

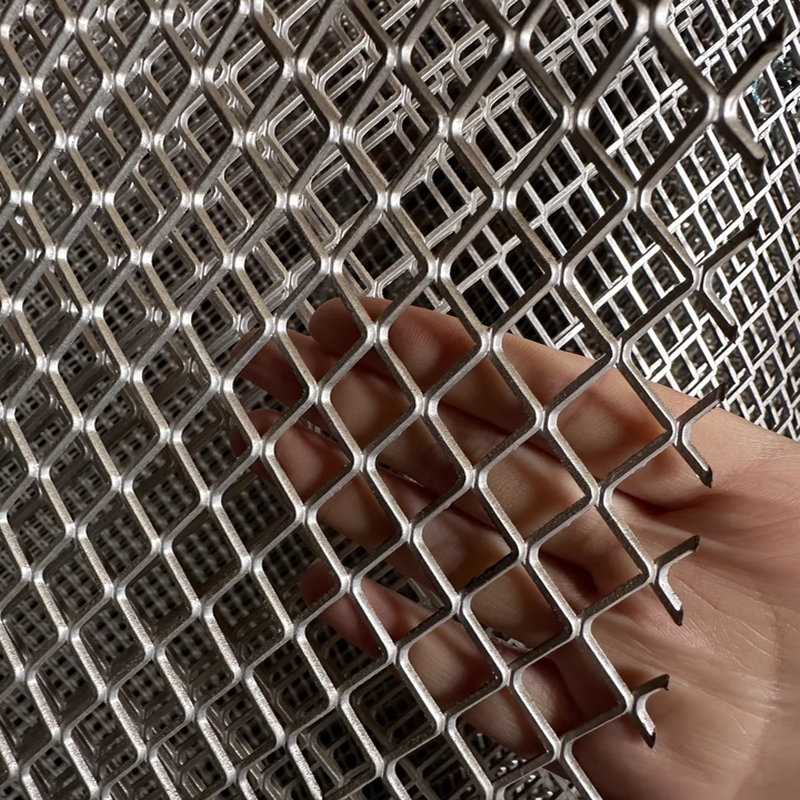

Усиленная сетка

Усиленная сетка -

Сетка из нержавеющей стали

Сетка из нержавеющей стали -

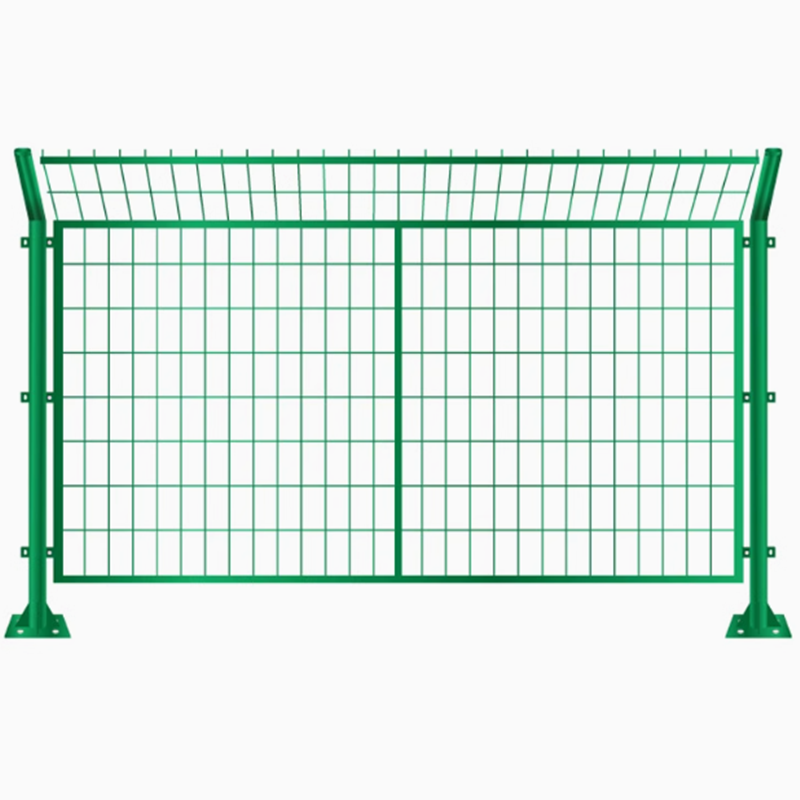

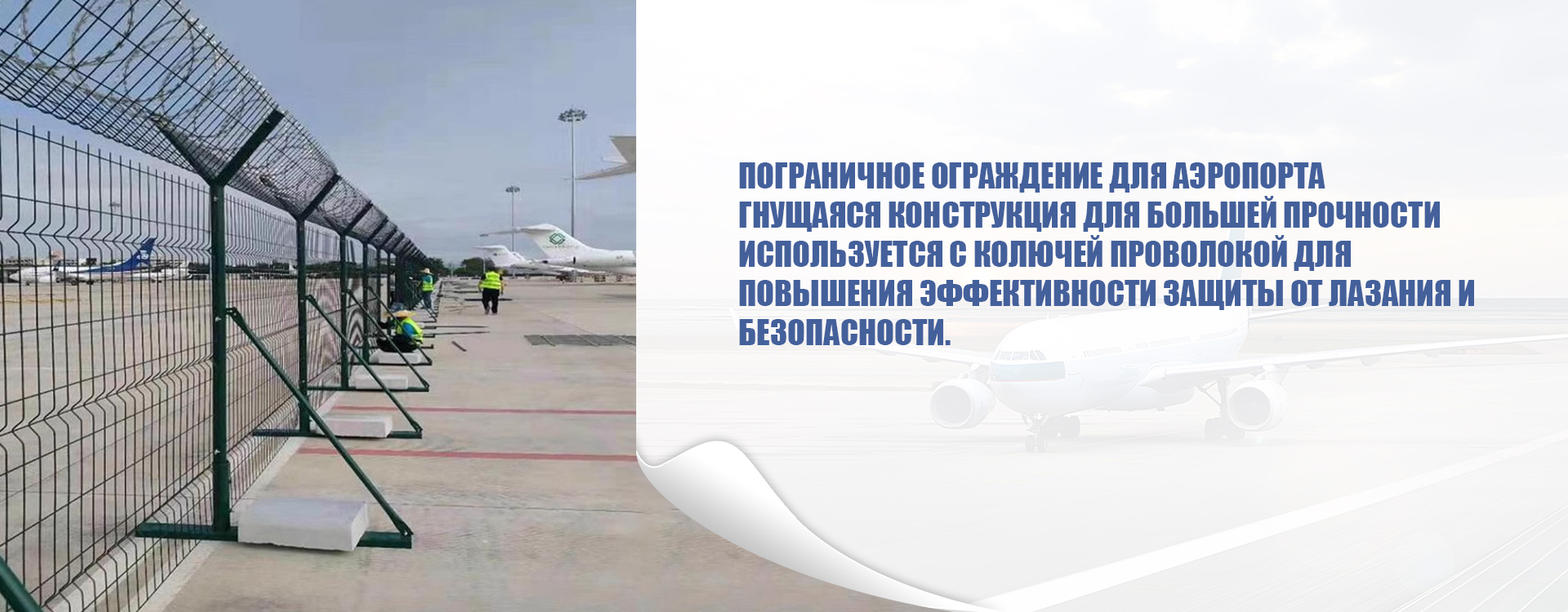

Ограждение аэропорта

Ограждение аэропорта -

Ограждение из горячего цинкования

Ограждение из горячего цинкования -

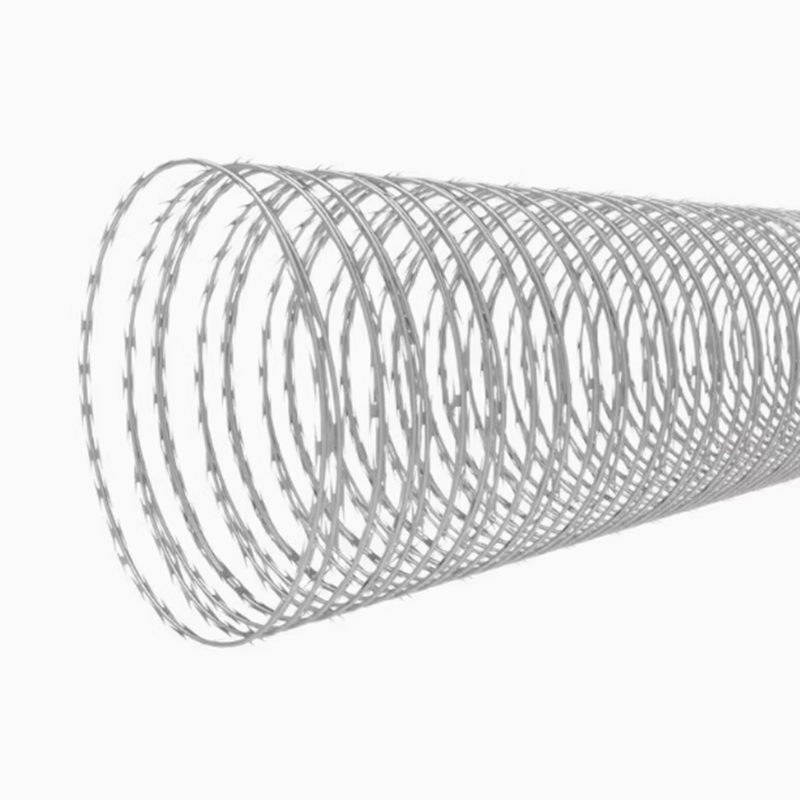

Лезвие бритвы колючая проволока

Лезвие бритвы колючая проволока -

Изоляционная сетка для роботов

Изоляционная сетка для роботов -

Ограждение из стальной сетки

Ограждение из стальной сетки -

Цветочная сетка на крючке

Цветочная сетка на крючке -

Оцинкованная сетка

Оцинкованная сетка -

Полиэфирная габионная сетка

Полиэфирная габионная сетка

Связанный поиск

Связанный поиск- колючая проволока двухосновная

- Поставщики оцинкованной проволочной сетки из Китая

- Ограждение для склада

- сетка оцинкованная ячейка 20х20 мм

- сетка металлическая ячейка 20х20

- сетка сварная оцинкованная 2 метра высота

- настил металлический

- сетка металлическая 150 150

- сетка черная металлическая декоративная

- сетка оцинкованная 50х50 мм цена