металлическая сетка для хранения

Когда слышишь 'металлическая сетка для хранения', большинство представляет стандартные клетчатые листы — но в реальности это целая экосистема решений, где каждая ячейка и диаметр проволоки меняют логистику. Наш опыт в ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин показывает: 70% клиентов сначала заказывают неподходящий тип сетки, потому что не учитывают динамические нагрузки.

Почему Анпин — не просто географическое название

Уезд Аньпин в Хэбэе десятилетиями отрабатывал технологию плетения сеток, которые не деформируются при вертикальном хранении тяжелых инструментов. В 2014 году, когда мы основали компанию, местные мастера показывали образцы сетки с двойным армированием кромки — техника, которую не найти в европейских каталогах.

Секрет в том, что при штабелировании контейнеров из металлической сетки критично не столько сечение проволоки, сколько угол плетения. Однажды пришлось переделывать партию для автомастерской: клиент жаловался на 'проваливание' мелких деталей, хотя по ГОСТу сетка подходила. Оказалось, нужно было не уменьшать ячейку, а менять тип скрутки проволоки.

Сейчас на https://www.absw.ru мы отдельно указываем коэффициент упругости после сварки — это как раз следствие тех самых ошибок. Заметил, что немецкие клиенты первыми начали спрашивать про этот параметр, тогда как российские склады до сих пор часто берут сетку 'на глаз'.

Как выбрать сетку без переплаты за прочность

Частая ошибка — брать сетку с максимальным диаметром проволоки для хранения гаек и болтов. На самом деле, если тара не движется, достаточно 1.2 мм с зигзагообразным усилением по контуру. Но есть нюанс: при вибрации (например, в кузове грузовика) даже легкие предметы создают 'эффект пилы'.

В 2018 году мы поставили партию сетчатых контейнеров для сельхозтехники — заказчик требовал антикоррозийное покрытие, но через полгода получили рекламации. Выяснилось, что полимерное покрытие истиралось именно в точках контакта с металлическими креплениями, хотя сами ячейки были целы. Пришлось разрабатывать комбинированную защиту: оцинковка + точечное напыление в узлах.

Сейчас всегда советую смотреть на три вещи: будет ли сетка постоянно на улице, возможны ли точечные удары (например, погрузчиком), и главное — как часто меняется конфигурация стеллажей. Для динамичных складов сварная сетка проигрывает плетеной — она менее пластична.

Кейс: почему сетка для хранения — это не только ячейки

Работали с логистическим центром, где сетчатые секции монтировали на передвижные стеллажи. Инженеры заложили стандартную сетку 50x50 мм, но через месяц эксплуатации появились трещины в сварных точках. При детальном анализе выяснилось: проблема не в нагрузке, а в резонансных колебаниях при перемещении стеллажей.

Пришлось экспериментировать с ребрами жесткости — добавили не по периметру, как обычно, а диагонально. Это увеличило стоимость на 15%, но устранило 'эффект гитарной струны'. Кстати, такой подход теперь используем для всех мобильных систем хранения.

Интересно, что для пищевых производств ситуация обратная: там важнее антиадгезионные свойства — чтобы, например, мука не застревала в ячейках. Пришлось как-то разрабатывать сетку с полимерным напылением, которое уменьшает статическое электричество.

О чем не пишут в технических паспортах

Большинство производителей умалчивают, что сварная металлическая сетка теряет до 30% прочности при точечной нагрузке на пересечениях прутьев. Мы в Энбен после серии тестов начали указывать в документации параметр 'локальная деформация при нагрузке 50 кг на 1 см2'.

Еще один момент — температурные деформации. Для неотапливаемых складов в Сибири как-то пришлось пересчитывать шаг ячейки: при -45°C сталь становится хрупкой, и классическая сетка 25x25 мм трескалась под весом обычных запчастей.

Запомнился случай с фармацевтическим складом: там требовалась сетка с минимальным пылеобразованием. Пришлось шлифовать каждое пересечение проволок вручную — автоматические линии не давали нужной гладкости. Вывод: иногда технологии проигрывают ручной работе.

Эволюция требований к сетчатым конструкциям

За 10 лет заметил, как изменились запросы: если раньше главным был вопрос 'сколько выдержит', то сейчас на первый план выходит адаптивность. Сетка должна быть совместима с системами автоматизации, не мешать сканированию штрихкодов, выдерживать многократную переконфигурацию.

В прошлом месяце как раз обсуждали с клиентом из Екатеринбурга проект склада-трансформера. Их инженеры предложили использовать не стандартные сетчатые панели, а модульные блоки с креплением 'ласточкин хвост'. Пришлось переделывать оснастку на производстве, но результат того стоил — сборка стеллажа сократилась с 4 часов до 40 минут.

Думаю, будущее за гибридными решениями: например, комбинация металлической сетки и перфорированных листов. Это дает вариативность без потери прочности. Кстати, такие эксперименты мы сейчас как раз проводим на производственной базе в Аньпине.

Почему универсальных решений не существует

Часто приходят клиенты с запросом 'сетка как у всех' — но после диагностики их нужд оказывается, что типовое решение не работает. Например, для хранения автомобильных дисков нужна не просто прочная сетка, а с переменным шагом ячеек: по краям реже, в центре чаще.

Еще пример: при хранении электроники нельзя использовать оцинкованную сетку без дополнительной изоляции — цинк может создавать гальванические пары с компонентами. Пришлось разрабатывать специальное покрытие на основе эпоксидных смол.

Сейчас на https://www.absw.ru мы ввели систему подбора по 12 параметрам вместо обычных 5-6. Это усложнило процесс первичного заказа, зато сократило количество рекламаций втрое. Как показала практика, лучше потратить на консультацию лишний час, чем потом переделывать всю партию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

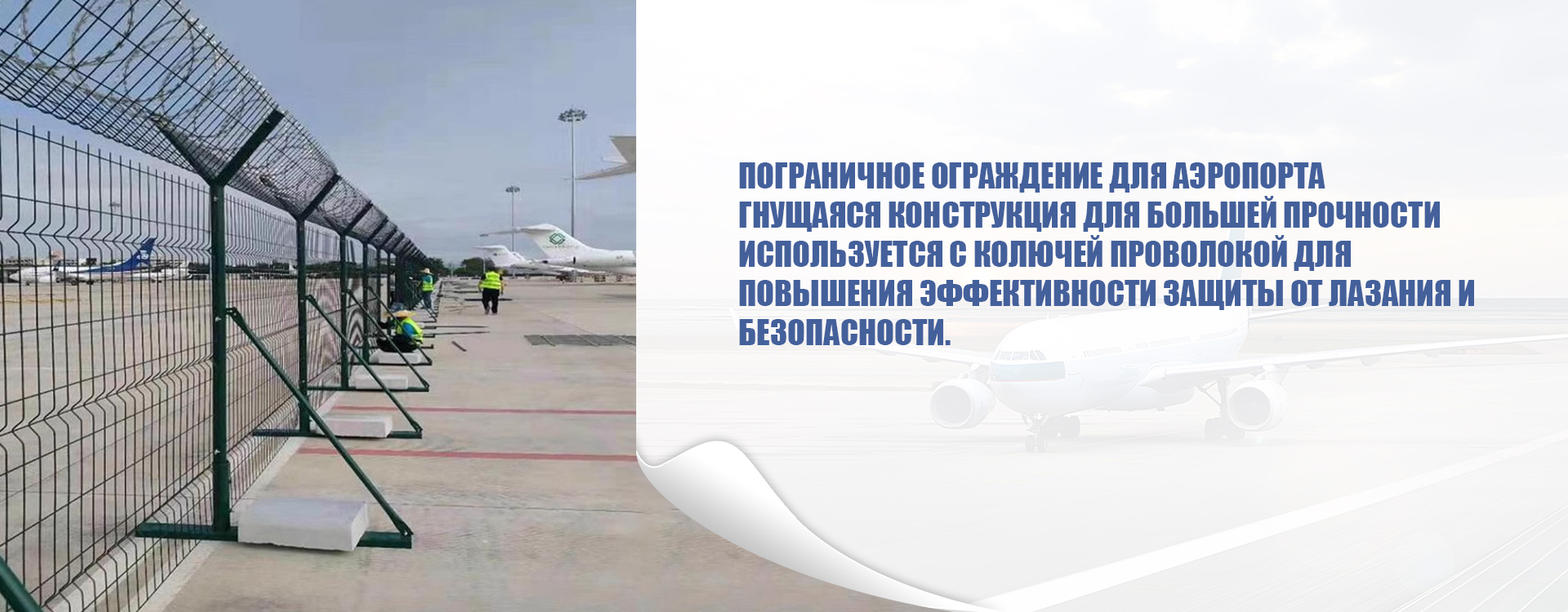

Ограждение из стальной сетки

Ограждение из стальной сетки -

Полка доски отверстия

Полка доски отверстия -

Сетка для барбекю

Сетка для барбекю -

Тюремное ограждение

Тюремное ограждение -

Концертное ограждение

Концертное ограждение -

Оцинкованная сетка

Оцинкованная сетка -

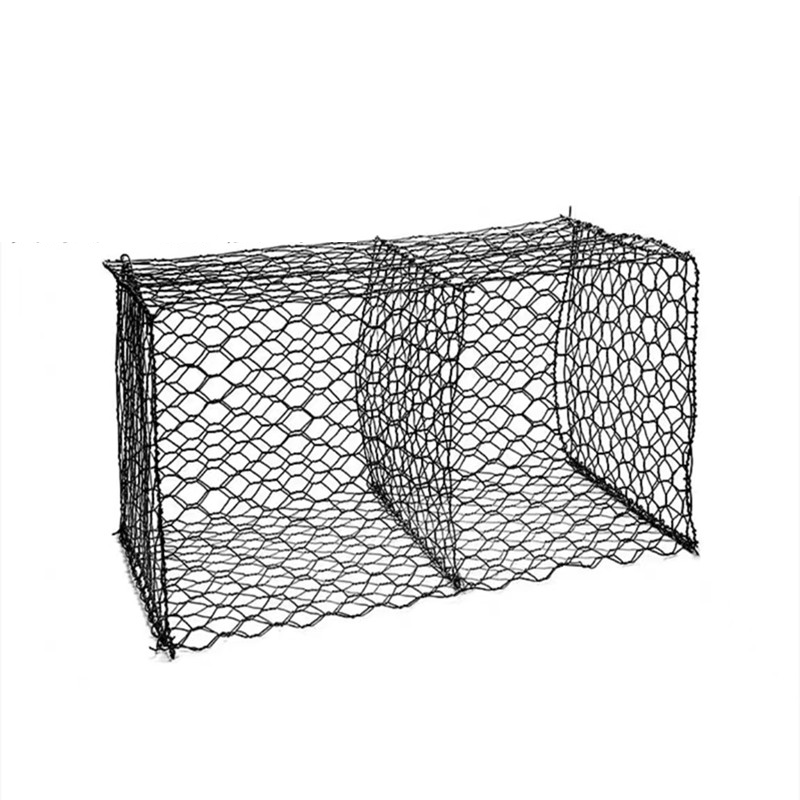

Габионная сетка

Габионная сетка -

Колючая проволока

Колючая проволока -

Экран из нержавеющей стали

Экран из нержавеющей стали -

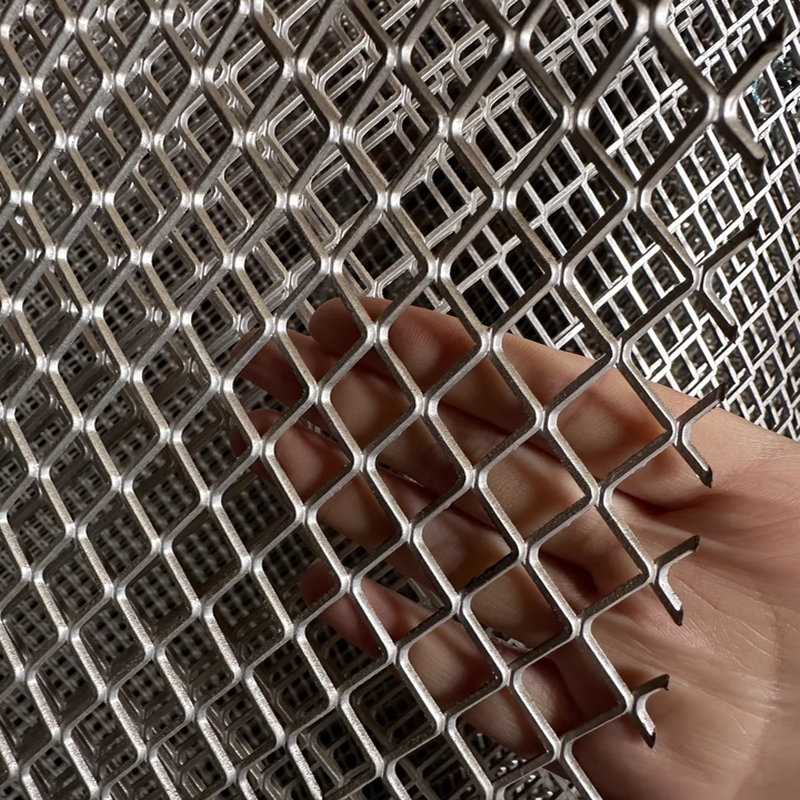

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы -

Забор завода по производству цинковой стали

Забор завода по производству цинковой стали -

Ограждение из горячего цинкования

Ограждение из горячего цинкования

Связанный поиск

Связанный поиск- Китайский завод прочной металлической сетки

- Производитель сетки для барбекю

- Производитель оцинкованной сетки 50x50

- металлическая сетка руками

- Поставщики оцинкованной проволочной сетки 25x25

- металлическая сетка маленькая

- Производители купить прочную оцинкованную сетку

- изготовление колючей проволоки

- сетка оцинкованная 0 3

- Поставщики ландшафтной сварной габионной сетки