колючая проволока гост 285 69

Всё ещё встречаю проектировщиков, которые в спецификациях пишут просто ?ГОСТ 285-69? и удивляются, почему заводы привозят проволоку, которую нельзя монтировать без порезов. На самом деле этот стандарт — лишь база, а ключевое всегда в деталях, которые в нём не прописаны.

Что на самом деле скрывается за цифрами 285-69

Если брать сухой текст стандарта, там всё чётко: диаметр проволоки, шаг шипов, прочность на разрыв. Но когда начинаешь работать с реальным материалом, понимаешь, что главное — это качество отжима и точность навивки шипов. Помню, в 2018 году мы закупили партию у одного из региональных заводов — по документам всё идеально, а при растяжении каждое третье звено рвалось. Оказалось, нарушили технологию охлаждения после формовки.

Особенно критичен контроль по пункту 4.5 стандарта — сопротивление разрыву. Для объектов с повышенными требованиями к безопасности, например, исправительных учреждений, мы всегда заказывали дополнительные испытания. Да, это удорожает проект на 7-10%, но зато исключает ситуации, когда проволока провисает через полгода эксплуатации.

Кстати, многие забывают про приложение Б в ГОСТ, где указаны рекомендации по монтажу. Там есть важный нюанс про угол наклона шипов при натяжении — если его не соблюдать, вся система ограждения теряет до 40% эффективности. Проверяли на полигоне под Воронежем: два одинаковых участка, смонтированных с разным углом — разница в противодействии проникновению была заметна даже визуально.

Проблемы, которые не увидишь в лаборатории

Самое сложное в работе с колючей проволокой — это несоответствие между заводскими испытаниями и реальными условиями. Стандартные тесты проводят при +20°C, а у нас в Сибири температура колеблется от -45 до +35. Как поведёт себя материал через три зимы? Ни один ГОСТ этого не покажет.

Был у нас объект в Норильске — смонтировали ограждение по всем правилам, использовали проволоку от проверенного поставщика. Через два года начались обрывы в местах сварки шипов. Металлографы показали, что виноваты микротрещины, которые появились из-за циклов заморозки-разморозки. Пришлось полностью менять всю систему, теперь используем только проволоку с дополнительной антикоррозийной обработкой, хотя формально ГОСТ этого не требует.

Ещё один момент — человеческий фактор при монтаже. Рабочие часто экономят время и не соблюдают момент затяжки натяжных устройств. Перетянул — деформировал сердечник, недотянул — проволока ?играет? на ветру. И то, и другое приводит к преждевременному износу. Мы даже разработали внутреннюю инструкцию с фотофиксацией каждого этапа монтажа — снизили количество рекламаций на 60%.

Китайские аналоги и российские реалии

Сейчас много говорят про импортозамещение, но в случае с колючей проволокой гост полный отказ от китайского сырья пока невозможен. Российские заводы закупают катанку в Китае, потому что своя не всегда соответствует требованиям по химическому составу. Особенно это касается содержания углерода — если его меньше 0,5%, проволока будет слишком пластичной.

Интересный опыт был с компанией ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин — они как раз из региона, который называют ?родиной проволочной сетки?. Пробовали их материал для временных ограждений на стройплощадках. Качество стабильное, но есть нюанс с упаковкой — бухты иногда приходят с деформированной крайней виткой, приходится отрезать первые 2-3 метра. Зато цена на 15-20% ниже среднерыночной.

На их сайте https://www.absw.ru можно найти полезную техническую документацию, хотя перевод иногда хромает. Они предлагают модификации проволоки с цинковым покрытием разной толщины — это как раз то, что нужно для наших северных объектов. Правда, срок поставки обычно 45-60 дней, что не всегда устраивает заказчиков с жёсткими дедлайнами.

Когда экономия приводит к дополнительным затратам

В 2021 году мы проводили аудит одного из объектов ЖКХ в Подмосковье — там закупили проволоку по минимальной цене, формально соответствующую ГОСТ. Через восемь месяцев на 30% столбов появились признаки коррозии, хотя гарантийный срок был заявлен 5 лет. Причина — производитель сэкономил на толщине цинкового покрытия, сделал 30 г/м2 вместо рекомендуемых 70-90 г/м2 для открытых территорий.

Сейчас мы всегда указываем в техзаданиях не только ?гост 285 69?, но и дополнительные параметры: толщину покрытия, метод испытаний на устойчивость к УФ-излучению, требования к упаковке. Последнее особенно важно — если бухты доставляют без влагозащитной бумаги, на материале могут появиться очаги коррозии ещё до начала монтажа.

Кстати, о упаковке — европейские производители используют многослойную бумагу с силиконовой пропиткой, наши же часто ограничиваются обычным картоном. Разница в цене копеечная, а последствия могут быть серьёзными. Мы теперь всегда прописываем этот момент в контрактах, даже если заказчик считает это излишним.

Неочевидные применения и модификации

Классическую колючую проволоку часто пытаются модернизировать, но не все эксперименты удачны. Помню, в 2019 году один завод предложил нам проволоку с шипами из нержавейки на низкоуглеродистой основе — якобы для увеличения срока службы. На испытаниях выяснилось, что из-за разницы в коэффициентах теплового расширения шипы начинают люфтить уже после первого сезонного цикла.

А вот спиральные барьеры из проволоки по тому же ГОСТ 285-69 показали себя отлично — используем их для защиты периметров трансформаторных подстанций. Важно только правильно рассчитать шаг спирали: если слишком частый — возрастает парусность, слишком редкий — снижается эффективность. Оптимальным оказался шаг 25-30 см для стандартной проволоки диаметром 2,8 мм.

Сейчас тестируем комбинированные решения — проволоку с датчиками вибрации. Пока дорого, но для объектов с повышенными требованиями к безопасности уже рассматриваем такие варианты. Технически это та же проволока по ГОСТу, но с дополнительным каналом для оптоволокна. Монтаж сложнее, зато сразу получаем систему сигнализации.

Что в итоге

ГОСТ 285-69 — это хорошая основа, но слепое следование ему без учёта реальных условий эксплуатации приводит к проблемам. За годы работы убедился, что нужно всегда закладывать бюджет на дополнительные испытания и чётко прописывать в ТЗ все параметры, даже те, которые кажутся очевидными.

С поставщиками вроде ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин работать можно — их продукция стабильного качества, особенно если контролировать упаковку и транспортировку. Но для ответственных объектов лучше рассматривать варианты с дополнительной защитой от коррозии.

Главное — помнить, что проволока это лишь элемент системы. Даже идеальный материал не сработает, если неправильно рассчитаны столбы, кронштейны или натяжные устройства. Часто вижу, как проектировщики экономят на мелочах, а потом вся система выходит из строя раньше срока.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Канатная сетка из нержавеющей стали

Канатная сетка из нержавеющей стали -

Колючая проволока

Колючая проволока -

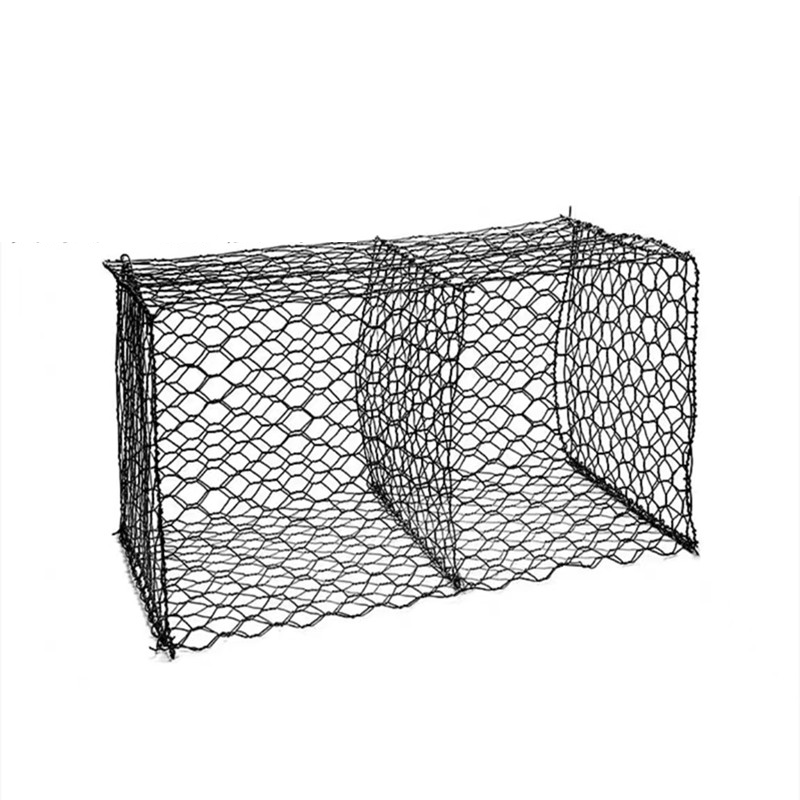

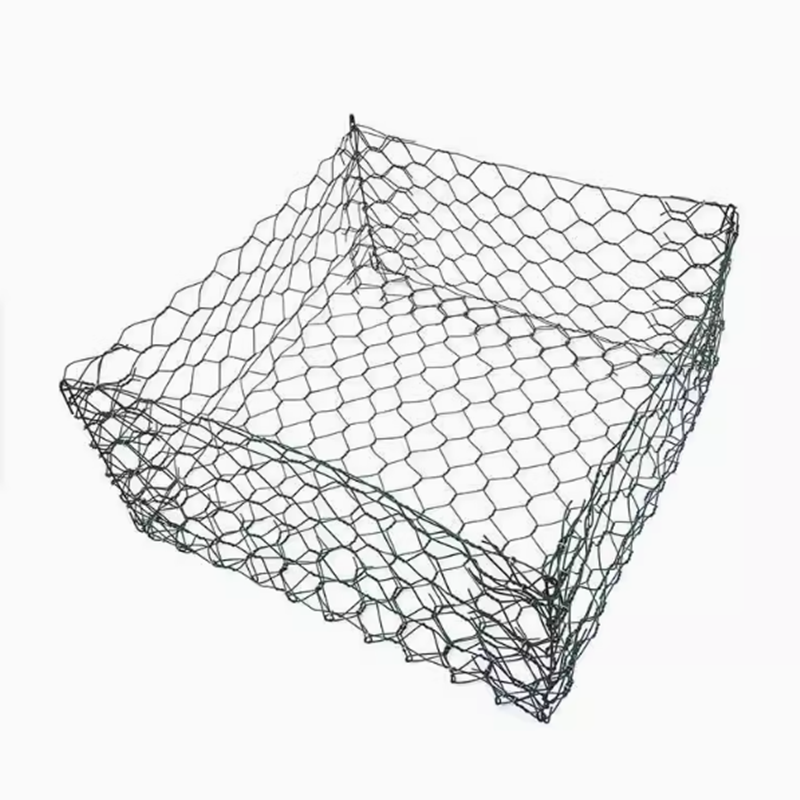

Габионная сетка

Габионная сетка -

Ландшафтная габионная сетка

Ландшафтная габионная сетка -

Полиэфирная габионная сетка

Полиэфирная габионная сетка -

Полка доски отверстия

Полка доски отверстия -

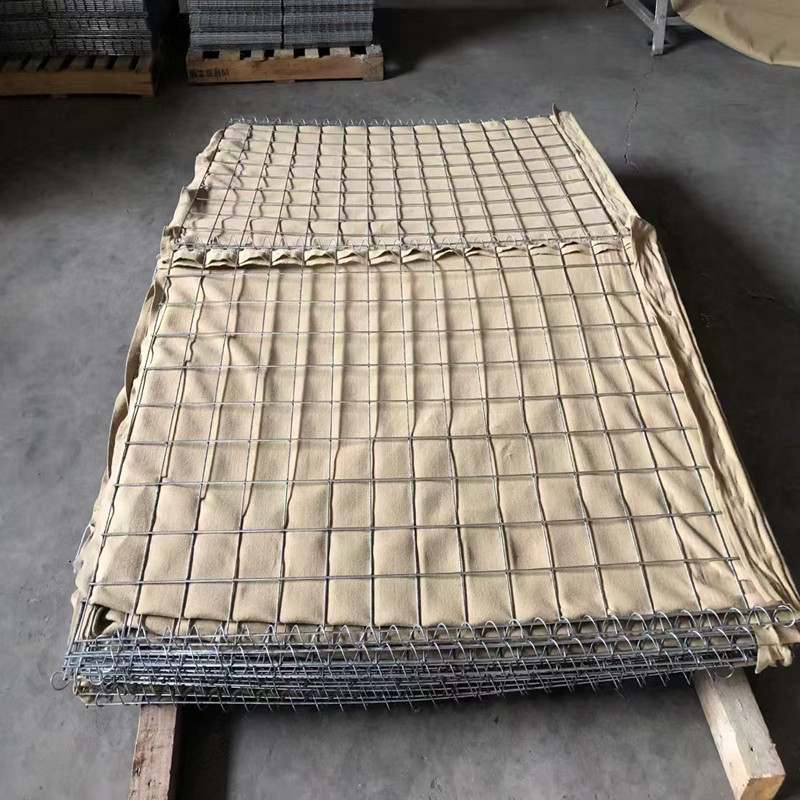

Смелая сварная проволочная сетка

Смелая сварная проволочная сетка -

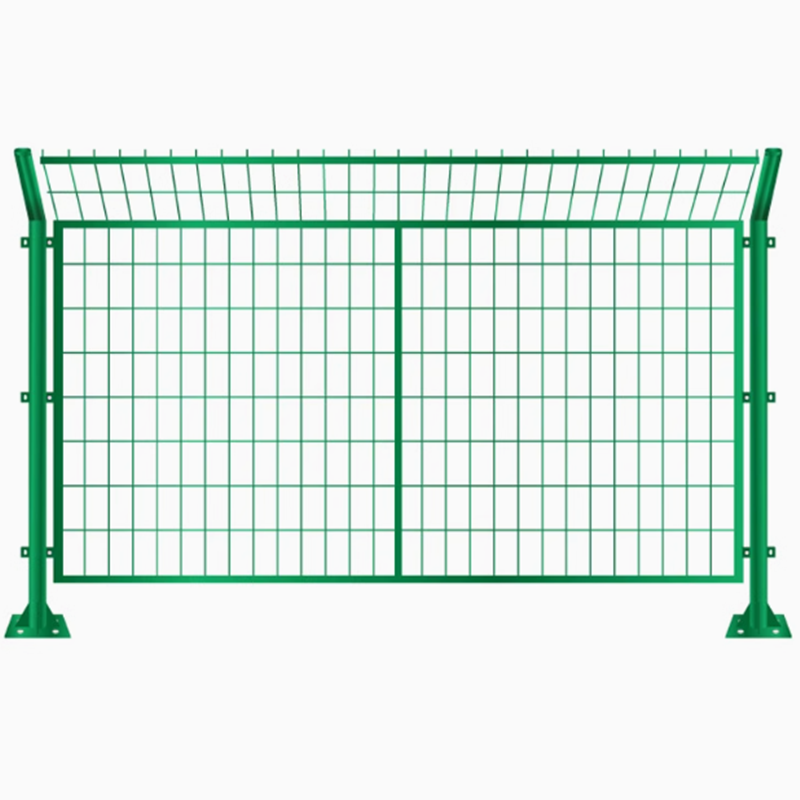

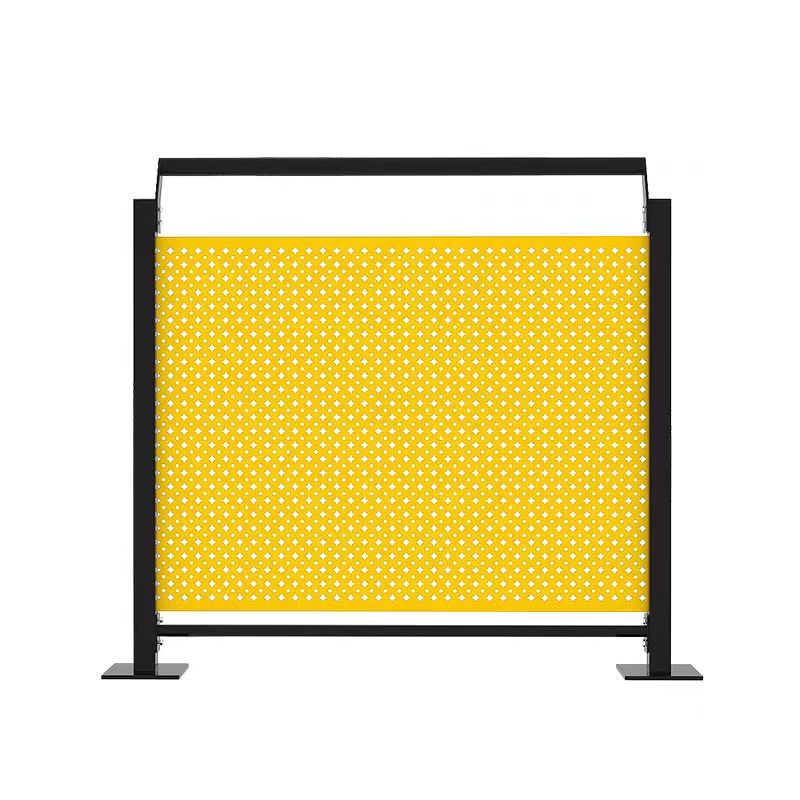

Забор завода по производству цинковой стали

Забор завода по производству цинковой стали -

Ограждение канала осмотра мастерской

Ограждение канала осмотра мастерской -

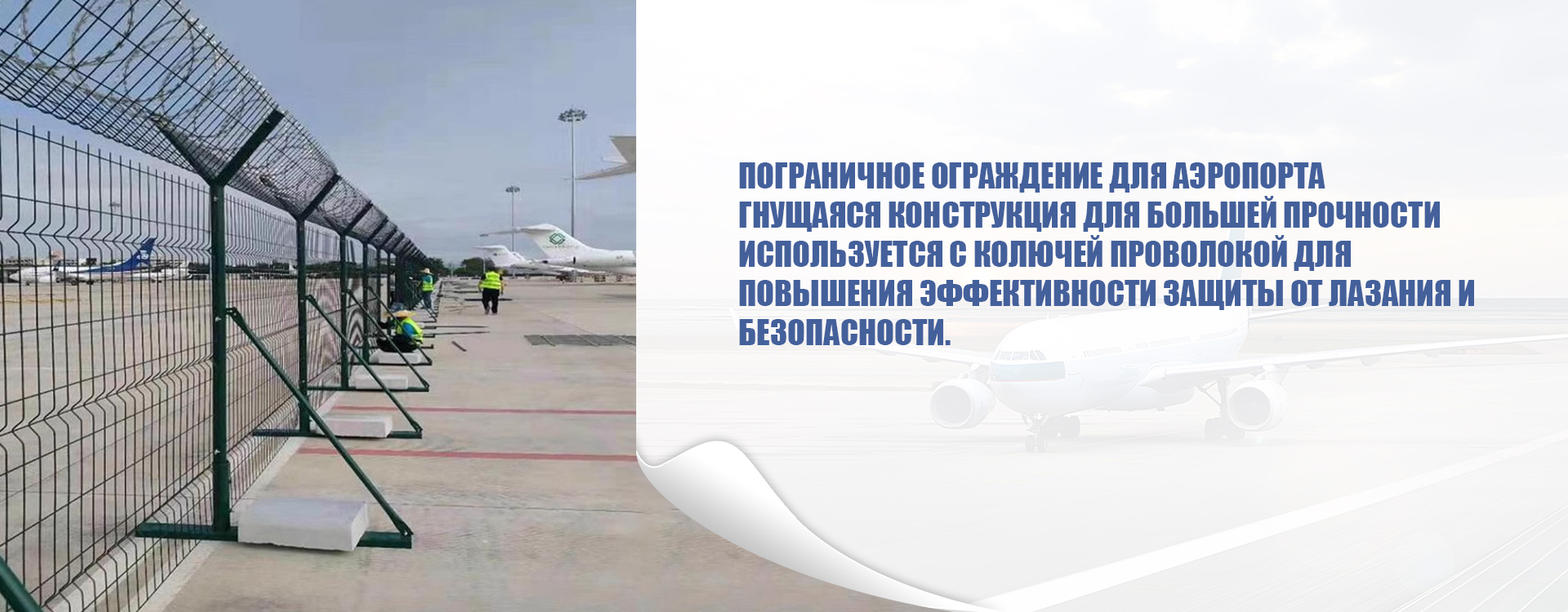

Ограждение аэропорта

Ограждение аэропорта -

Ограждение из горячего цинкования

Ограждение из горячего цинкования -

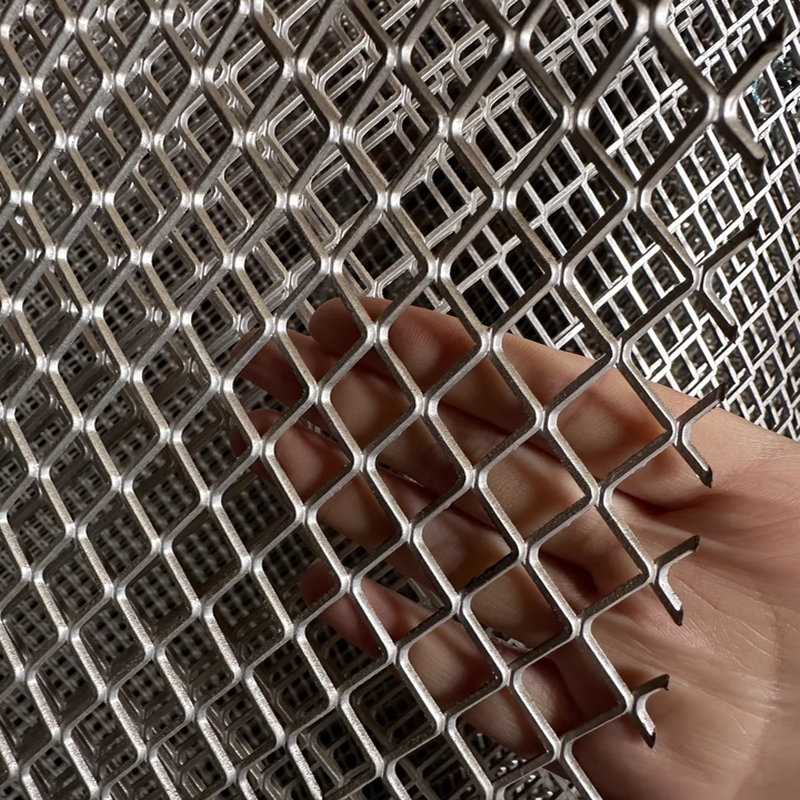

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы

Связанный поиск

Связанный поиск- сетка оцинкованная шестиугольная

- Поставщики зеленой заборной сетки

- сетка оцинкованная 1.5 метра

- сетка рабица оцинкованная 2 м

- ПВХ забор сетка завод в Китае

- Поставщики перфорированной стальной сетки из Китая

- сетка сварная оцинкованная 10х10 мм

- сетки металлические проволочные

- сетка рабица 1.8 м оцинкованная

- Поставщики ограждений безопасности