каркасные сетки металлические

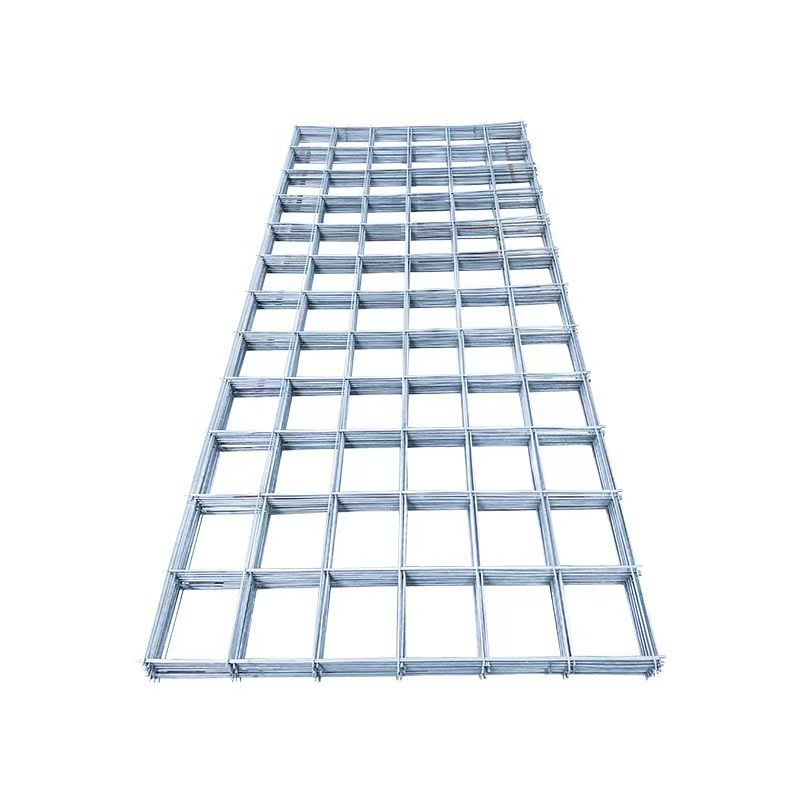

Если честно, когда слышу 'каркасные сетки', половина заказчиков сразу представляет себе просто сварную сетку в рулонах. На деле же это целый класс конструкций, где сварка — только один из десятка способов соединения. Вот в ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин с 2014 года как раз сталкиваешься с тем, что клиент присылает техзадание на 'сетку каркасную', а по факту ему нужен армирующий каркас для железобетонной плиты с ячейкой 150х150 мм — и это уже совсем другой ГОСТ, другая проволока, другие допуски.

Технологические нюансы, которые не пишут в ГОСТ

Возьмём, к примеру, каркасные сетки металлические для стяжки пола. Казалось бы, элементарно: раскатал рулон, залил бетоном. Но если сетка не имеет антикоррозийного покрытия (хотя бы цинка), через год-два в помещениях с перепадами влажности начинается деформация. У нас на https://www.absw.ru были случаи, когда заказчики требовали оцинковку только 'для галочки' — мол, в техзадании указано. А потом жаловались, что сетка 'порвала стяжку'. Причина? Толщина цинкового слоя в 5-7 мкм против минимальных 20-25 мкм для влажных помещений. Но кто об этом знает, кроме технологов?

Ещё момент — сварные точки. Идеальная сварка должна быть без наплывов, но на практике даже автоматические линии дают микронаплывы. Если они превышают 1-1.5 мм, при вибрации бетона возникает концентрация напряжений. Однажды пришлось переделывать партию для логистического центра в Подмосковье — заказчик прислал фото трещин точно по линиям сварки. Разбирались неделю: оказалось, проволока Вр-1 диаметром 4 мм была с отклонением по сечению, и сварщик на линии перестраховался, увеличив ток.

Кстати, про проволоку. В том же Аньпине, который называют 'родиной проволочной сетки', местные производители давно привыкли работать с низкоуглеродистой сталью. Но для каркасных сеток металлических несущего типа (например, для армирования монолитных перекрытий) нужна именно высокоуглеродистая — иначе модуль упругости не тот. Но её и дороже гнуть, и сварка капризнее. Многие цеха экономят, используя стандартную проволоку, а потом удивляются, почему сетка 'играет' под нагрузкой.

Геометрия ячеи: почему квадрат — не всегда оптимально

Большинство проектировщиков по умолчанию закладывают квадратные ячейки. Но для каркасов сложной формы, например, криволинейных фасадов, прямоугольная ячейка 100х50 мм даёт лучшую жёсткость. Правда, её сложнее резать без специальных гильотин — ручной рез болгаркой приводит к 'залипанию' краёв.

Заметил ещё такую вещь: при заказе сеток с ячейкой менее 25 мм многие не учитывают процент пустотности. Если ячейка 20х20 мм из проволоки 3 мм, пустотность около 70% — это хорошо для фильтрации, но для армирования штукатурного слоя уже перебор. Приходится объяснять заказчикам, что иногда выгоднее сделать два слоя сетки с крупной ячейкой, чем один с мелкой.

Кстати, про резание. На https://www.absw.ru мы сначала пробовали резать сетки лазером — да, края ровные, но для оцинкованных материалов это смерть: цинк выгорает по кромке, и через полгода начинается ржавчина. Вернулись к гильотинным ножницам, хотя скорость ниже. Зато кромка не требует дополнительной обработки.

Маркировка и транспортировка — где теряется прибыль

Казалось бы, что сложного в маркировке? Но именно здесь чаще всего случаются накладки. Например, если сетка поставляется в картах, каждая карта должна иметь бирку с указанием не только размера, но и ориентации стержней (какие продольные, какие поперечные). Был случай, когда монтажники уложили карты в проектное положение, но развернули на 90 градусов — и вся статика пошла наперекосяк.

Транспортировка — отдельная головная боль. Если сетки с полимерным покрытием упаковывать в полиэтилен без прокладок, при перевозке в жару покрытие 'слипается'. Приходится использовать крафт-бумагу или картон, что удорожает логистику на 3-5%. Но клиенты редко готовы за это платить — пока не увидят испорченный материал.

Ещё момент: для сеток длиной более 6 метров нужны тележки с траверсами. Однажды отгрузили партию в Казань обычным бортовым грузовиком — при разгрузке сетки 'сложились' под собственным весом. Пришлось выправлять на месте с помощью домкратов. Теперь всегда уточняем тип транспорта у заказчика.

Региональные особенности, которые не учедут в техзадании

В Краснодарском крае, например, критична стойкость к ультрафиолету для сеток с полимерным покрытием. Стандартный полиэстер держит 2-3 года, потом выцветает и трескается. Пришлось переходить на пурал, хотя он на 40% дороже. Зато рекламаций нет уже четыре года.

А для северных регионов важнее гибкость при низких температурах. Обычная холоднокатаная проволока становится хрупкой уже при -25°C. Пришлось разрабатывать спецсерию с добавлением меди — она не так ржавеет и пластичность сохраняет. Но стоимость уже сопоставима с нержавейкой, поэтому такие сетки идут только под госзаказы для объектов в Якутии.

Кстати, про Аньпин. На https://www.absw.ru мы используем местное сырьё, но для ответственных объектов закупаем проволоку с металлургических комбинатов Урала. Разница в цене до 15%, но зато гарантированное качество по химсоставу. Хотя многие конкуренты до сих пор работают с переплавом — отсюда и проблемы с однородностью сеток.

Когда экономия на сетках приводит к затратам на ремонт

Запомнился объект в Сочи, где застройщик решил сэкономить на каркасных сетках металлических для бассейна — взял оцинковку с толщиной слоя 10 мкм вместо требуемых 40 мкм. Через два года ремонт обошёлся дороже, чем первоначальная экономия в 300 тысяч рублей. Причём демонтаж плитки и стяжки стоил почти столько же, сколько новая сетка.

Другой пример: каркас для вентилируемого фасада в Москве. Проектом была предусмотрена сетка из нержавейки AISI 304, но подрядчик заменил на оцинковку — мол, 'и так сойдёт'. После первой же зимы пошли рыжие потёки на отделке. Суд длился полтора года, а замену фасада делали уже за счёт подрядчика.

Вывод? С каркасными сетками металлическими лучше не экспериментировать. Даже если кажется, что 'это просто кусок железа'. На самом деле это расчётная конструкция, где каждый параметр — от диаметра проволоки до типа покрытия — влияет на срок службы всего объекта. В ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин мы за восемь лет накопили столько примеров неудачных решений, что хватит на целый учебник. И главный урок — дешёвая сетка никогда не бывает действительно дешёвой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

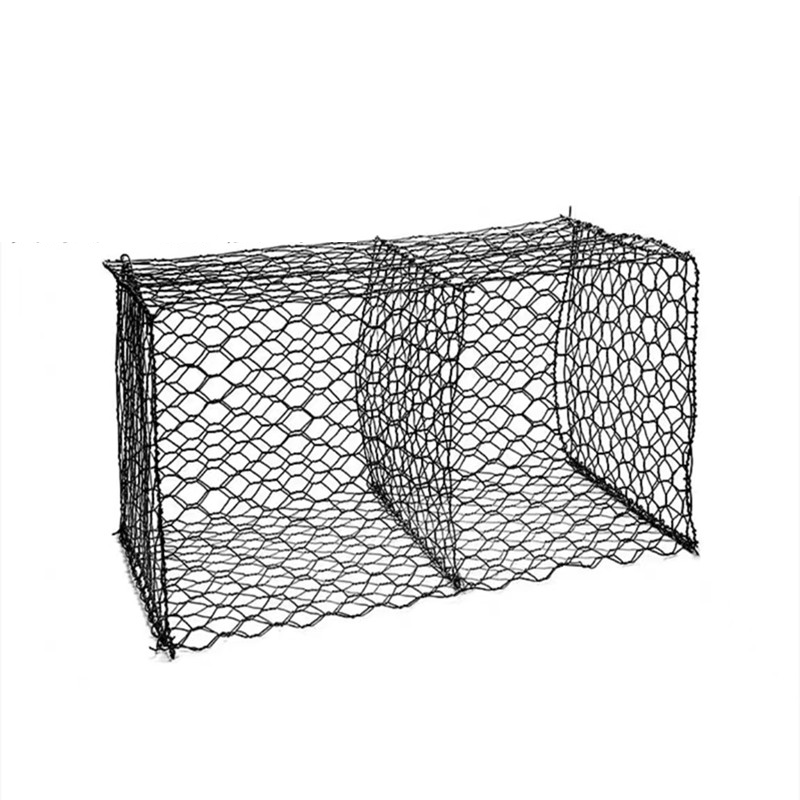

Габионная сетка

Габионная сетка -

Ограждение из стальной сетки

Ограждение из стальной сетки -

Педаль

Педаль -

Экран из нержавеющей стали

Экран из нержавеющей стали -

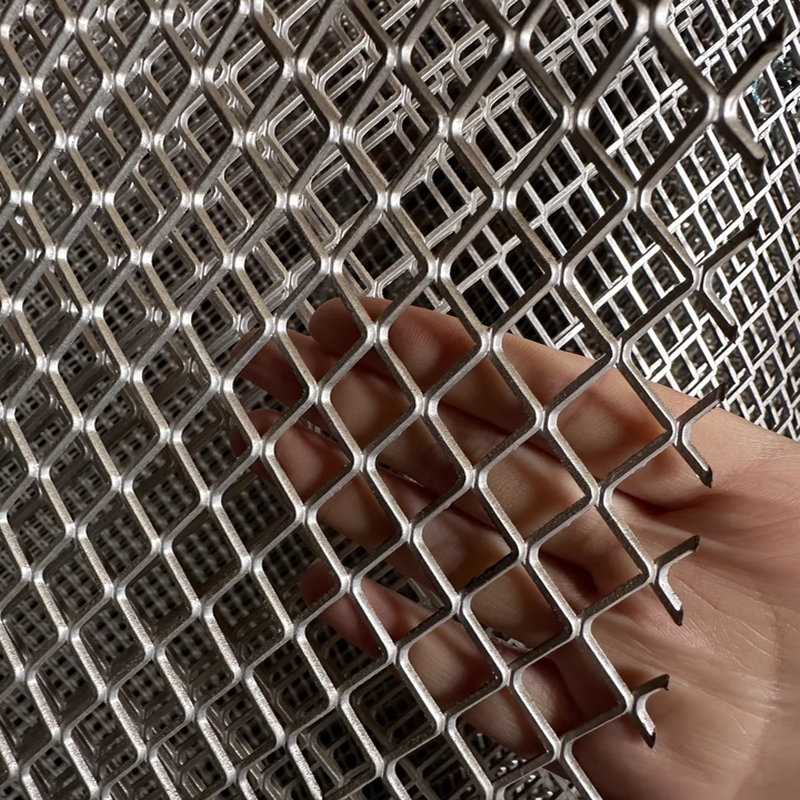

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы -

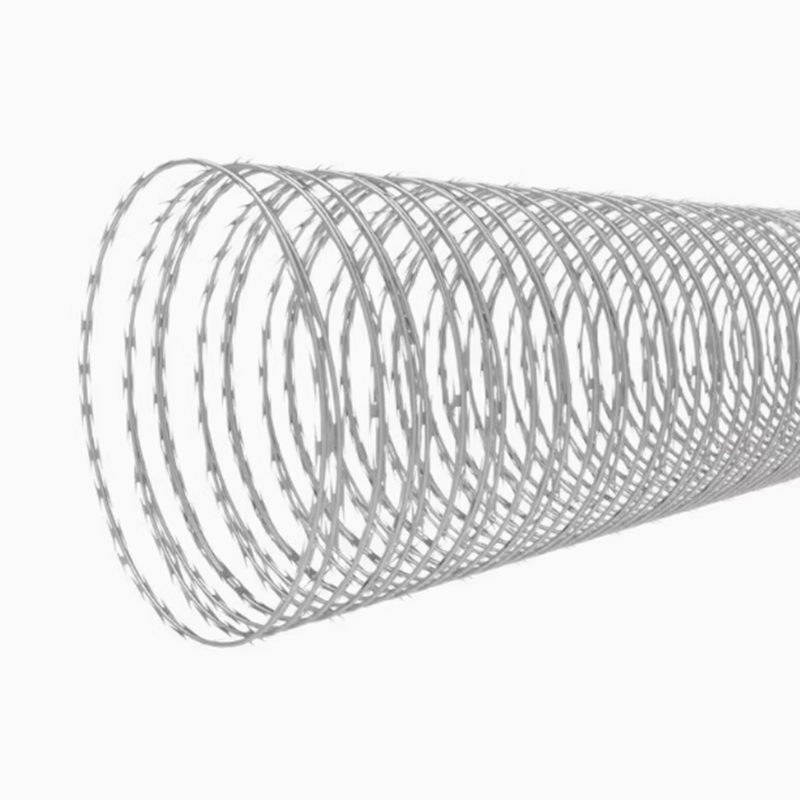

Лезвие бритвы колючая проволока

Лезвие бритвы колючая проволока -

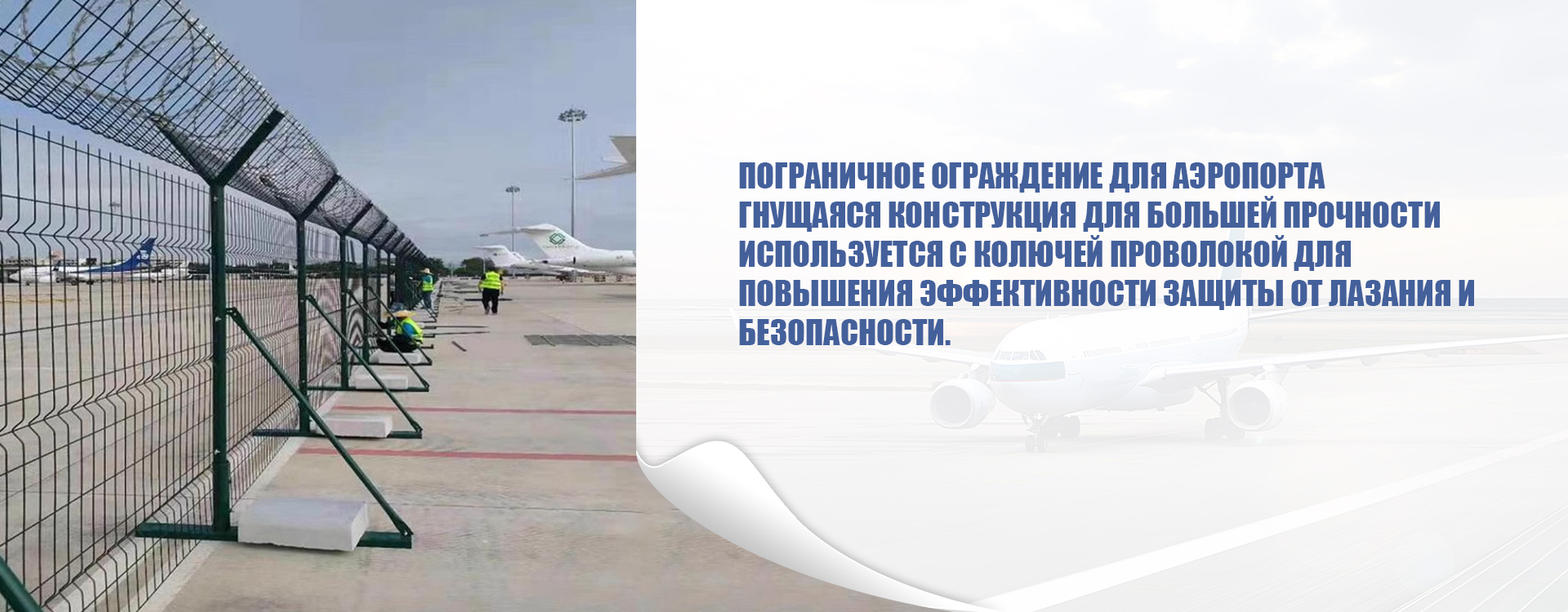

Ограждение аэропорта

Ограждение аэропорта -

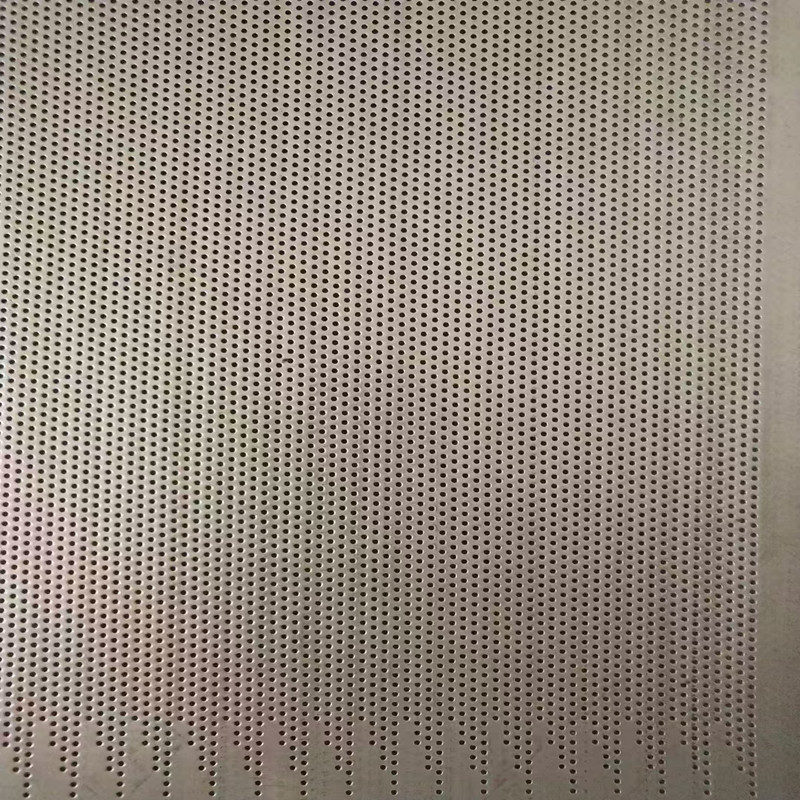

Оцинкованный перфорированный лист с отверстиями

Оцинкованный перфорированный лист с отверстиями -

Оцинкованная сетка

Оцинкованная сетка -

Колючая проволока

Колючая проволока -

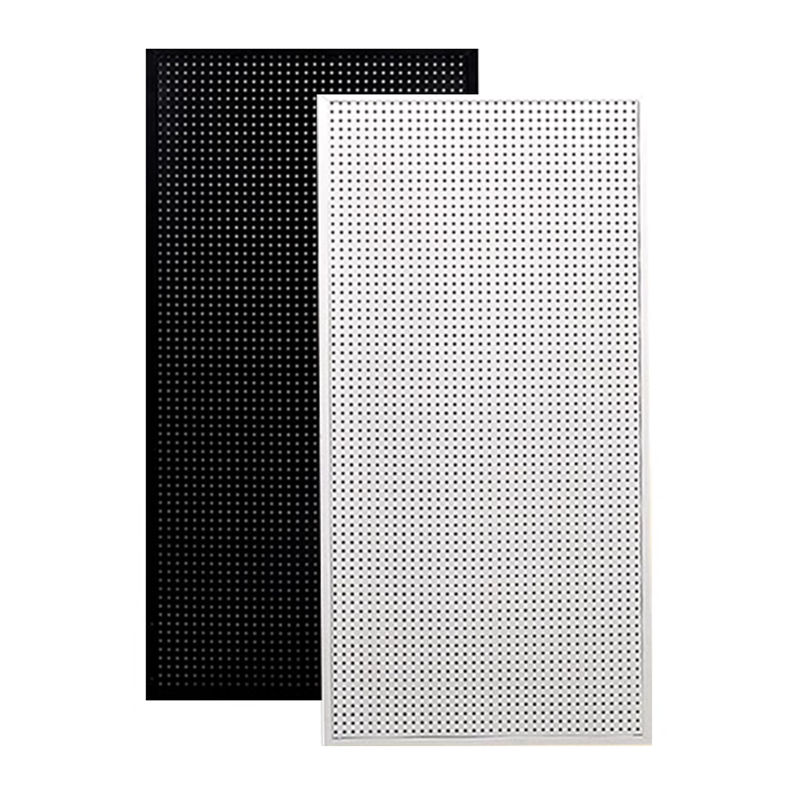

Полка доски отверстия

Полка доски отверстия -

Канатная сетка из нержавеющей стали

Канатная сетка из нержавеющей стали

Связанный поиск

Связанный поиск- сетки для грязевых фильтров

- сетка оцинкованная 2 мм

- сетка сварная оцинкованная купить 150 80

- озон сетка оцинкованная

- Производитель оцинкованных перфорированных ограждений купить

- производители прочной металлической сетки из Китая

- сетка оцинкованная 50х50 2 мм

- Производитель ограждений из колючей проволоки

- Купить производителя трехмерной сетки для забора

- Завод по производству ограждений из колючей проволоки