изготовление металлических сеток

Когда говорят про изготовление металлических сеток, многие представляют просто станок с проволокой. На деле же в уезде Аньпин этот процесс — целая философия, где каждый миллиметр натяжения влияет на итог. Вот уже десять лет наблюдаю, как местные цеха доводят технологию до интуитивного уровня, но и ошибок хватает — особенно когда новички пытаются экономить на этапе отжига.

Сырьё и его подводные камни

Проволока низкоуглеродистая марки Ст3 — казалось бы, что может пойти не так? Но в 2017 году мы получили партию с неравномерной окалиной. Причина — поставщик сменил температуру проката, не предупредив. После отжига сетка пошла 'пятнами', и пришлось срочно менять технологию травления. Сейчас всегда требую сертификаты с графиками термообработки.

Калибр 1.2 мм — идеален для сеток рабица, но для сварных вариантов лучше брать 1.4 мм. Разница в 0.2 мм кажется мелочью, но при сварке высокочастотными аппаратами тонкая проволока иногда 'плывёт' в зоне шва. Особенно заметно на сетках для просеивания щебня — там где нагрузка неравномерная.

Оцинковку многие делают по старинке — горячим способом. Но для сеток с ячейкой менее 10 мм лучше электролитическое покрытие. Пусть толщина слоя меньше, зато нет наплывов в узлах. Кстати, у ООО Изделия Из Проволочной Сетки Энбен на https://www.absw.ru как раз есть линия для такого типа покрытия — редкость в нашем регионе.

Технологические нюансы плетения

Автоматические станки для рабицы часто 'не любят' проволоку с примесями меди. Была история в 2019 — три дня не могли понять, почему ножи для резки ячеек тупятся за смену. Оказалось, металлолом с медными включениями попал в шихту. Теперь перед запуском делаем экспресс-анализ спектрометром.

Скорость плетения — отдельная тема. Для сетки с ячейкой 50×50 мм можно давать 120 оборотов в минуту, а для 25×25 — не более 90. Иначе витки получаются с внутренним напряжением. Проверяю просто — сжимаю готовую сетку в руке: если пружинит неравномерно, значит где-то перетянули.

Зубчатые валы на станках надо менять каждые 300 тонн продукции. Но это в теории. На практике при работе с оцинкованной проволокой износ идёт быстрее — цинк действует как абразив. Последний раз замену делали через 270 тонн, и уже были видны следы на кромках.

Проблемы контроля качества

Геометрия ячеек — больное место. ГОСТ допускает отклонение ±3 мм, но для европейских заказов нужно ±1.5 мм. Добились стабильности только после установки японских направляющих на станки. Интересно, что на сайте absw.ru упоминают именно жёсткий контроль геометрии — видимо, их инженеры тоже через это прошли.

Сварные соединения проверяю ультразвуком выборочно. Раз в месяц — полный контроль партии. Чаще всего брак возникает не в самом шве, а в зоне термического влияния — там появляются микротрещины при резких перепадах температуры. Особенно зимой, когда цех не успевает прогреться.

Упаковка — кажется мелочью, но из-за неправильной обвязки в 2018 году получили 12% брака при транспортировке. Сетки с полимерным покрытием царапались об стальные ленты. Перешли на капроновые стяжки — дороже, но сохраняем товарный вид.

Региональные особенности производства

В Аньпине исторически сложилась особая культура работы с проволокой. Местные мастера могут на слух определить сбой в работе станка — по ритму вибрации. Но эта 'народная мудрость' иногда мешает — не все верят показаниям датчиков. Приходится совмещать опыт с цифровизацией.

Климат влияет сильнее, чем кажется. Летом при влажности 80% даже оцинкованная сетка может покрыться 'белой ржавчиной' за 48 часов. Пришлось устанавливать осушители в цехах хранения. Зимой другая проблема — проволока становится хрупкой при -15°C, поэтому подогреваем её перед плетением.

Локализация поставок — наше преимущество. В радиусе 50 км есть всё: от металлопроката до фурнитуры для упаковки. Но это же и риск — когда все цеха закупаются у одних поставщиков, брак может быть массовым. Поэтому ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин держит трёх поставщиков проволоки одновременно.

Эволюция стандартов

За 10 лет требования к сеткам изменились кардинально. Раньше главным был вес — чтобы 'потяжелее'. Сейчас важнее точность и коррозионная стойкость. Пришлось переучивать персонал — некоторые veterans долго не могли понять, зачем тратить время на контроль каждой катушки.

Экология диктует новые правила. Горячее цинкование постепенно заменяем холодным — меньше выбросов, хотя и дороже. К 2025 году все производства в Аньпине должны перейти на замкнутый цикл воды при травлении. Уже сейчас на absw.ru отмечают это как приоритет.

Цифровизация неизбежна. Внедрили систему отслеживания каждой партии — от плавки до упаковки. Поначалу рабочие роптали, но когда по QR-коду нашли причину брака за 5 минут (вместо трёх дней ручных проверок), сопротивление прекратилось. Хотя до идеала ещё далеко — старые станки плохо стыкуются с новым ПО.

Практические наблюдения

Самая частая ошибка новичков — гнаться за скоростью. Видел как в соседнем цеху увеличили обороты на 15% и получили 30% брака. Сетка шла 'волной' — непригодна для натяжных конструкций. Пришлось резать на мелкие куски и продавать как 'раскрой'.

Полимерное покрытие — отдельная головная боль. Цвет должен быть равномерным, но при ручной загрузке в печь часто появляются подтёки. Решили проблему только с помощью конвейерной сушки. Кстати, у компании из Аньпина на absw.ru есть хорошие примеры таких линий — можно посмотреть для ориентира.

Хранение готовой продукции — многие недооценивают. Сетка в рулонах не должна лежать на земле даже на поддонах — нужен зазор 10-15 см для вентиляции. Иначе в местах контакта появляется конденсат, который за полгода может 'съесть' цинковый слой. Проверено на горьком опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфорированная пластина мастерской изолирующая сетка

Перфорированная пластина мастерской изолирующая сетка -

Канатная сетка из нержавеющей стали

Канатная сетка из нержавеющей стали -

Забор завода по производству цинковой стали

Забор завода по производству цинковой стали -

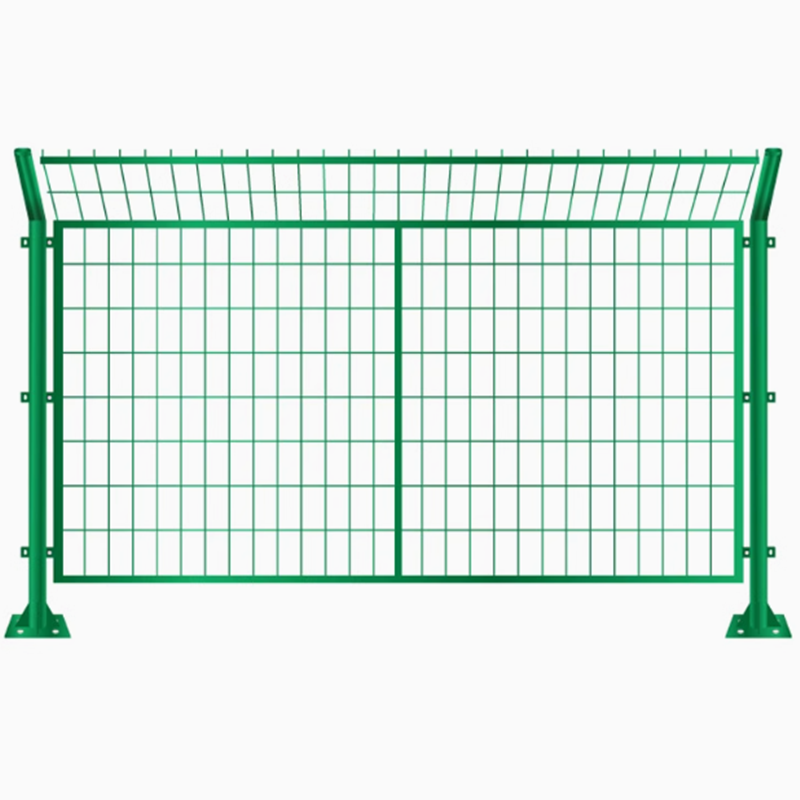

Рамное ограждение

Рамное ограждение -

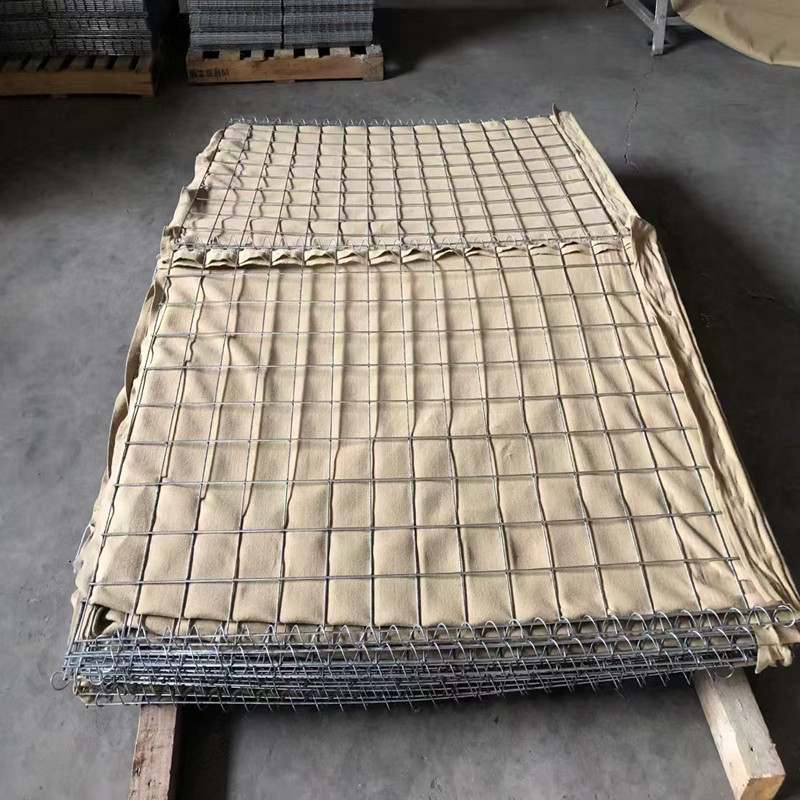

Ландшафтная габионная сетка

Ландшафтная габионная сетка -

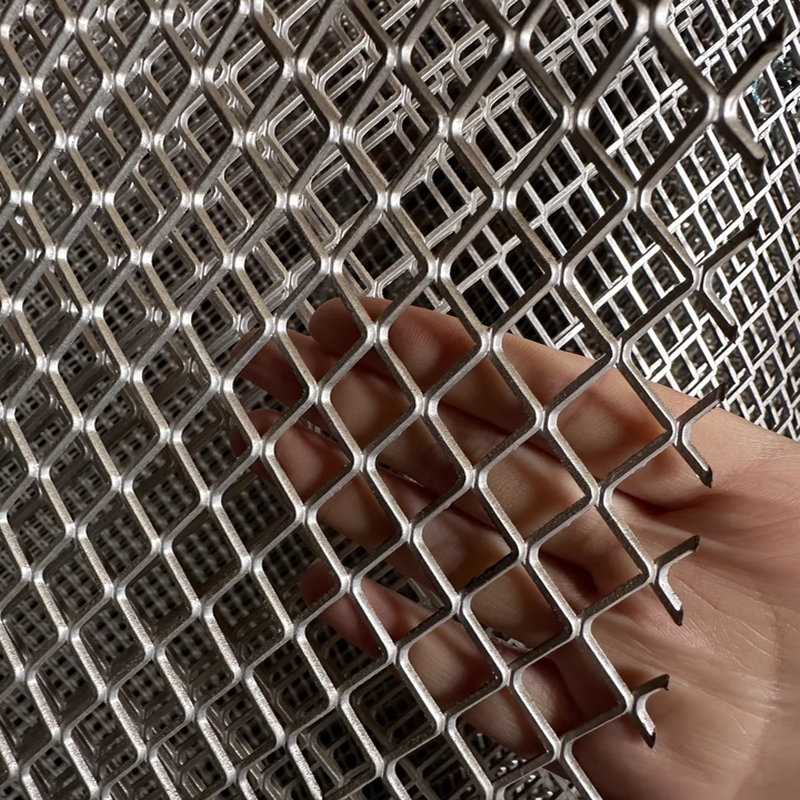

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы

Ромбовидная стальная сетка, эластичная сетка, сетка для педалей платформы -

Концертное ограждение

Концертное ограждение -

Барьерная сеть запутывания

Барьерная сеть запутывания -

Изоляционная сетка для роботов

Изоляционная сетка для роботов -

Усиленная сетка

Усиленная сетка -

Гофрированная сетка

Гофрированная сетка -

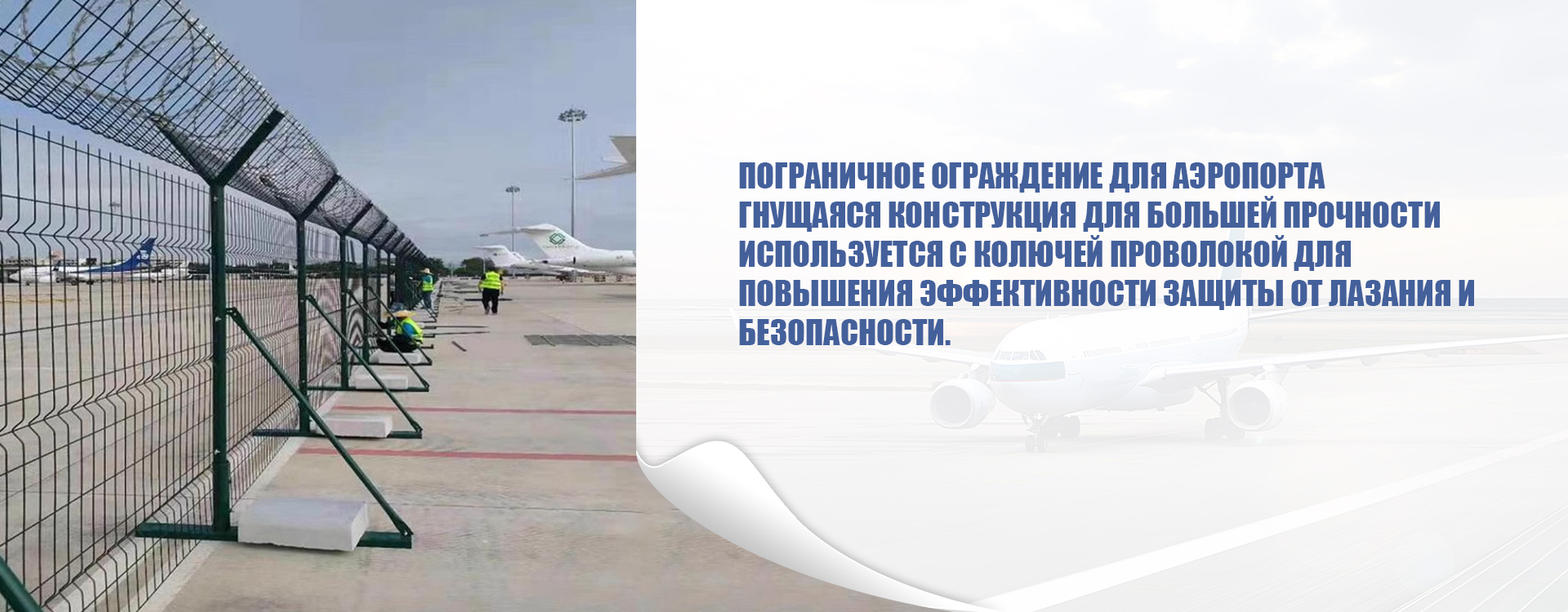

Ограждение аэропорта

Ограждение аэропорта

Связанный поиск

Связанный поиск- металлические рифленые сетки

- заборная сетка металлическая 3д

- изготовление колючей проволоки

- поставщики металлической сетки цена в Китае

- сетка 30 30 оцинкованная

- нержавеющая сетка фильтров купить

- металлическая сетка на стену

- Поставщики которые купили прочный оцинкованная сетка забора

- сетка заборная 50х50

- сетка оцинкованная полимерное покрытие