изготовление колючей проволоки

Когда говорят про изготовление колючей проволоки, многие представляют просто навивку шипов на стальной сердечник. На деле же технология куда сложнее - от выбора сырья до финишной антикоррозийной обработки. В уезде Аньпин, где наша компания ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин работает с 2014 года, до сих пор встречаются цеха, где колючку делают почти кустарно. Но современный рынок требует совершенно других стандартов.

Сырье и подготовительный этап

Основная ошибка новичков - экономия на проволоке-основе. Брали низкоуглеродистую сталь без оцинковки, потом удивлялись, почему через сезон колючка превращается в ржавую нитку. Мы в Энбен Округа Аньпин перепробовали десятки марок стали, пока не остановились на комбинации высокоуглеродистой проволоки и горячего цинкования.

Толщина сердечника - отдельная тема. Для периметровых ограждений идёт проволока 2.5 мм, но если клиенту нужна колючая проволока для временных конструкций, можно брать и 2.0 мм. Хотя лично я всегда советую не мельчить - прочность теряется заметно.

Перед подачей на станок проволоку обязательно проверяем на равномерность покрытия. Бывало, партия с завода приходила с микротрещинами в цинковом слое - вся такая продукция сразу в брак. На сайте https://www.absw.ru у нас прописаны все параметры контроля, но в реальности каждый мастер на глаз определяет качество оцинковки.

Технология формирования шипов

Самый критичный этап - навивка острых элементов. Станки с ЧПУ конечно дают стабильность, но ручная настройка до сих пор важна. Особенно при переходе между типами колючей проволоки - скажем, с классической 'Аканты' на современную Ego.

Зазубрины должны располагаться под строгим углом, иначе колючая проволока теряет эффективность. Помню, в 2017 году пробовали экспериментировать с асимметричным расположением шипов - в теории должно было лучше цепляться. На практике же проволока постоянно перекручивалась при натяжении.

Скорость навивки тоже влияет на качество. Слишком быстро - проволока перегревается, цинковое покрытие отслаивается. Медленно - себестоимость зашкаливает. Оптимальный режим для нашего оборудования нашли только через полгода проб и ошибок.

Контроль качества на производстве

В нашем цеху всегда лежит образец колючей проволоки, который мы считаем эталонным. Новые партии сравниваем не только по ГОСТу, но и 'на ощупь' - опытный технолог по гибкости проволоки может определить процент содержания углерода.

Раз в месяц обязательно тестируем на разрывной машине. Интересно, что иногда формальные характеристики соответствуют норме, а при реальном монтаже проволока лопается в самых неожиданных местах. Поэтому мы дополнительно проводим испытания на имитаторе ветровых нагрузок.

Особое внимание - сварным соединениям в армированной колючей проволоке. Раньше бывало, что конвейерная лента рвется именно в этих точках. Сейчас внедрили ультразвуковой контроль каждого стыка.

Антикоррозийная защита

Горячее цинкование - это только база. Для морских регионов или промзон дополнительно наносим полимерное покрытие. Но здесь есть нюанс - слишком толстый слой полимера скругляет шипы, снижая защитные свойства.

Пробовали разные цвета покрытий - от стандартного зеленого до серого и черного. Выяснилось, что темные тона сильнее нагреваются на солнце, что ускоряет старение основы. Теперь рекомендуем клиентам светлые оттенки для южных регионов.

Кстати, о цинковании. Многие производители экономят, делая покрытие тоньше 70 мкм. Мы в ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин придерживаемся стандарта 90-110 мкм - проверено, что именно такая толщина гарантирует 15 лет службы в умеренном климате.

Упаковка и логистика

Казалось бы, что сложного - смотал бухту и отгружай. Но неправильная намотка приводит к деформации шипов. Раньше использовали обычные барабаны, пока не столкнулись с тем, что при транспортировке колючая проволока сплющивалась под собственным весом.

Сейчас разработали специальные катушки с фиксаторами - между витками остаются зазоры. Да, занимает больше места в фуре, зато на объекте клиент получает идеально ровную проволоку без поврежденных участков.

Для экспортных поставок дополнительно используем влагопоглотители в упаковке. Однажды отгрузили партию в Среднюю Азию без них - при распаковке обнаружили первые признаки 'белой ржавчины'. Теперь это обязательный пункт в инструкции для отдела логистики.

Эволюция стандартов безопасности

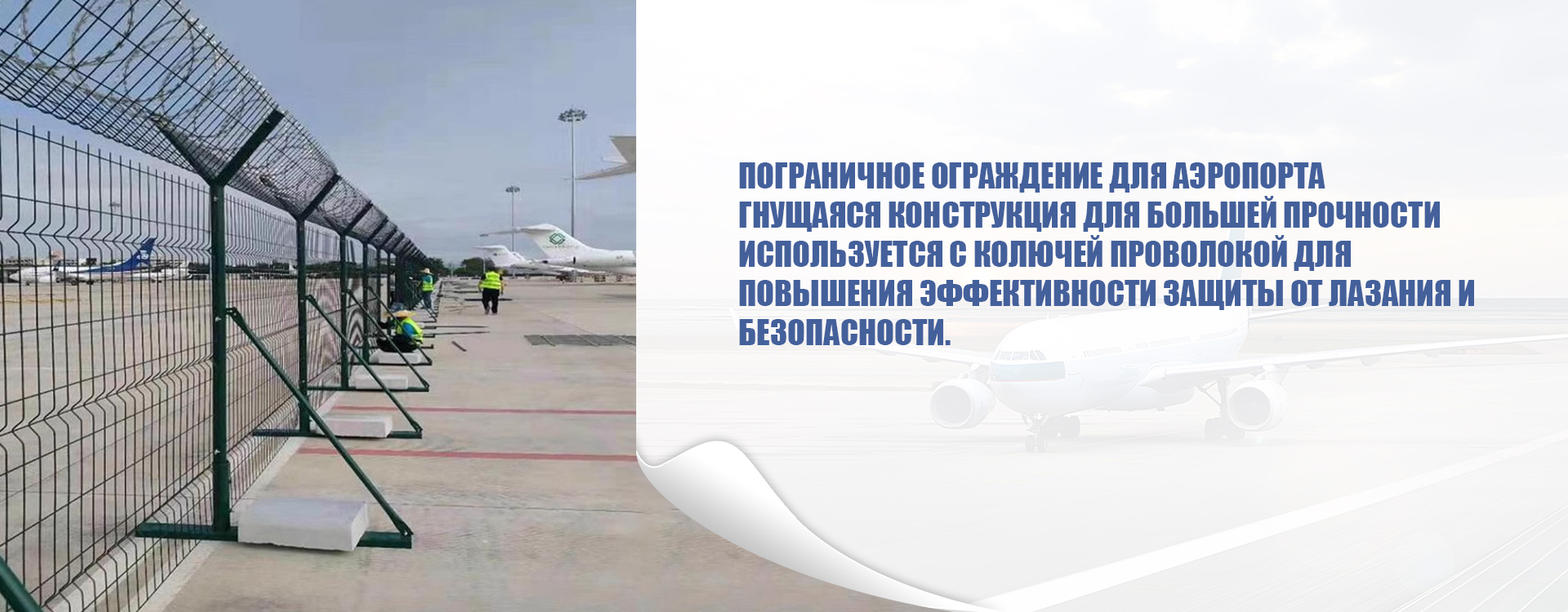

Современные требования к колючей проволоке уже не ограничиваются простой защитой периметра. Например, для исправительных учреждений теперь нужны специальные сплавы, которые невозможно распилить обычной ножовкой.

Мы тестировали вариант с добавлением карбида вольфрама в сердечник - эффективно, но стоимость производства зашкаливала. Остановились на оптимальном варианте - двойное плетение с разными типами шипов на одном сердечнике.

Интересный тренд последних лет - колючая проволока с датчиками вибрации. Монтажникам пришлось осваивать новые навыки прокладки сигнальных линий параллельно с установкой ограждения. Но это уже тема для отдельного разговора.

Региональные особенности спроса

В нашем регионе, который не зря называют 'родиной проволочной сетки', исторически сложились особые стандарты качества. Местные заказчики всегда обращают внимание на детали, которые в других регионах могут пропустить.

Например, для животноводческих хозяйств требуется особая колючая проволока - достаточно острая, чтобы отпугнуть хищников, но не наносящая серьезных ран домашнему скоту. Пришлось разрабатывать специальный профиль шипов.

Сельхозпредприятия часто заказывают оцинкованную колючую проволоку с дополнительным полимерным покрытием - удобно, что на сайте https://www.absw.ru можно сразу посмотреть все доступные варианты комбинаций защитных слоев.

В итоге хочу сказать - изготовление колючей проволоки только кажется простым процессом. На деле же это постоянный баланс между стоимостью, прочностью и эффективностью. И те производители, кто понимает эту тонкую грань, остаются на рынке надолго. Мы в Энбен Округа Аньпин за годы работы научились чувствовать эти нюансы - может поэтому клиенты возвращаются снова.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

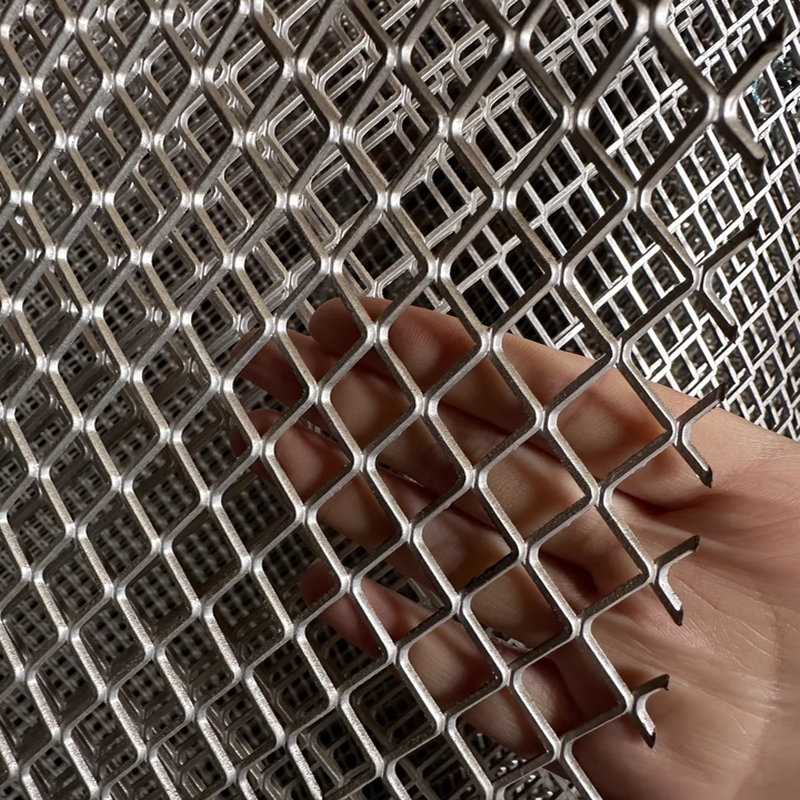

Алмазная сетка из нержавеющей стали

Алмазная сетка из нержавеющей стали -

Оцинкованный перфорированный лист с отверстиями

Оцинкованный перфорированный лист с отверстиями -

Сетка для барбекю

Сетка для барбекю -

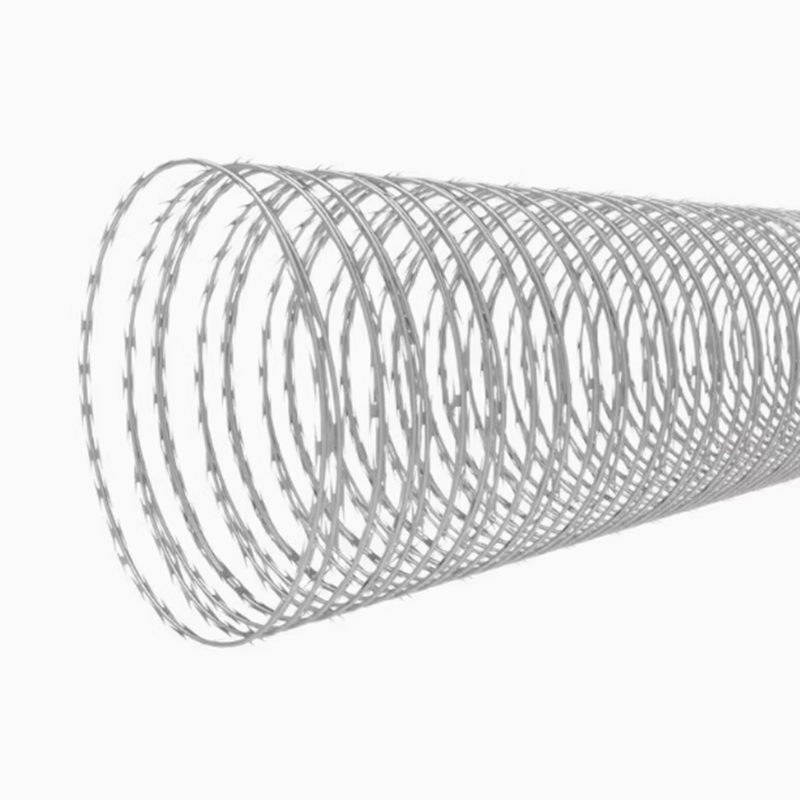

Лезвие бритвы колючая проволока

Лезвие бритвы колючая проволока -

Ограждение из горячего цинкования

Ограждение из горячего цинкования -

Экран из нержавеющей стали

Экран из нержавеющей стали -

Ограждение из стальной сетки

Ограждение из стальной сетки -

Полка доски отверстия

Полка доски отверстия -

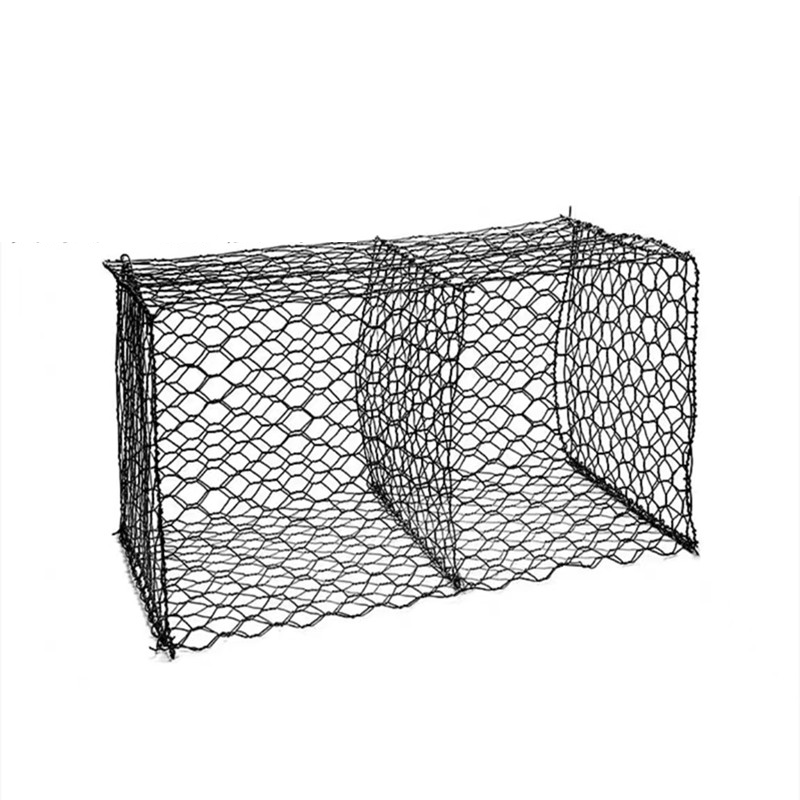

Габионная сетка

Габионная сетка -

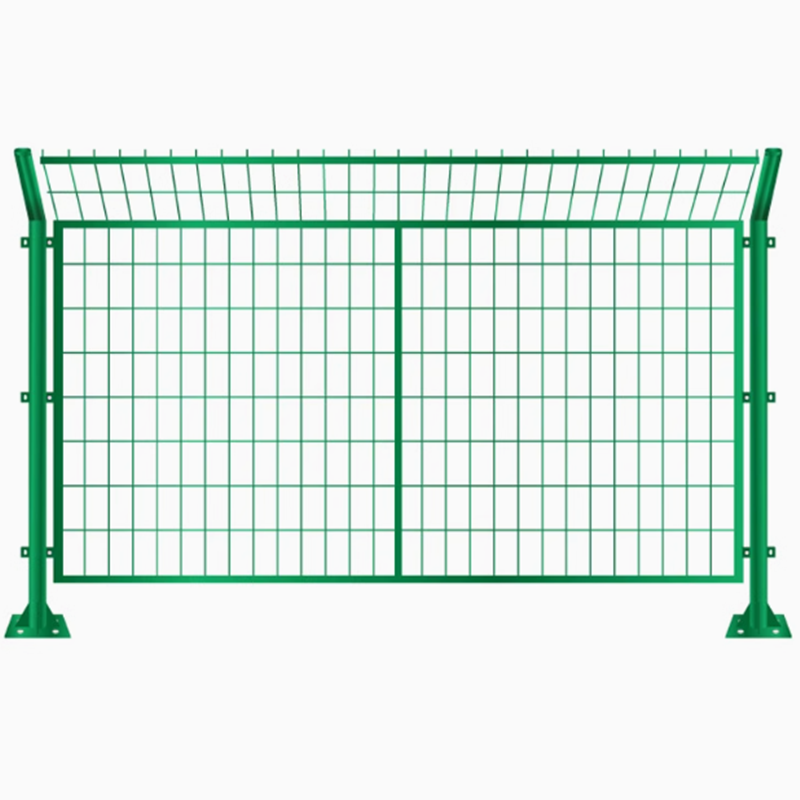

Рамное ограждение

Рамное ограждение -

Колючая проволока

Колючая проволока -

Канатная сетка из нержавеющей стали

Канатная сетка из нержавеющей стали

Связанный поиск

Связанный поиск- Поставщики металлической сетки из Китая

- сетка сварная оцинкованная ячейка 6 мм

- сетка строительная заборная

- Поставщики 10 10 оцинкованной проволочной сетки из Китая

- Производитель ограждений безопасности

- сетка сварная оцинкованная 25 25 1

- фильтр сетка для клапана

- сетка металлическая ячейка 50 50

- Забор из колючей проволоки

- сетка металлическая 40 40