дорожные ограждения металлические купить

Когда ищешь 'дорожные ограждения металлические купить', первое, что приходит в голову — это не просто цена за погонный метр, а целая цепочка скрытых нюансов, которые всплывают уже на объекте. Многие заказчики до сих пор считают, что главное — соответствие ГОСТам на бумаге, а на деле даже сертифицированный барьер может 'поплыть' из-за неправильной анкеровки или неучтённой нагрузки от фур. Вот об этих подводных камнях и хочу разложить по полочкам.

Ошибки при выборе типа ограждений

Часто сталкиваюсь с тем, что закупают барьеры по принципу 'как у соседнего региона'. Но если там грунт песчаный, а у нас — пучинистый, те же самые стойки буквально выталкивает за сезон. Как-то в Тверской области пришлось переделывать участок трассы М-11: поставили ограждения с заглублением 1,2 метра, а местные грунтовые воды сделали их неустойчивыми уже после первой зимы. Пришлось усиливать бетонными основаниями — удорожание на 30%, которых можно было избежать.

Ещё один момент — класс нагрузки. Для дорог с интенсивным грузовым движением барьер 11-го класса может не подойти, хотя формально проходит по нормативам. Видел случай, когда фура с лесоматериалами просто 'сняла' секцию ограждения, потому что расчёт был на легковой транспорт. Производители часто умалчивают, что их продукция держит удар только при определённом угле — а это уже вопросы к проектировщикам трассы.

Кстати, о металле: оцинковка против полимерного покрытия — это не только про цену. В приморских регионах, например, полимер держится дольше, хоть и дороже. Но если экономить на подготовке поверхности, любое покрытие отслоится за два года. Проверял на объекте в Сочи — брак от местного завода привёл к коррозии ещё до сдачи комиссии.

Почему геометрия балки важнее толщины металла

Все гонятся за толщиной профиля, но если гофр неправильно сформирован, даже 4-мм сталь не сработает. Запомнил один инцидент на трассе М-4 'Дон': барьер с идеальными сертификатами смялся как гармошка при столкновении с микроавтобусом — оказалось, рёбра жёсткости были смещены на 5 см от расчётной оси. Водитель отделался испугом, но это вопрос везения.

Здесь стоит отметить ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин — их подход к контролю геометрии меня впечатлил. На тестовом участке под Казанью их барьеры выдержали три последовательных удара без критической деформации. Ребята с завода объяснили, что используют калибровочные валки вместо гибки — мелочь, а на поведении при нагрузке сказывается кардинально.

Кстати, их сайт https://www.absw.ru выручал, когда нужно было срочно найти документацию по европейским аналогам — выложили даже протоколы испытаний на многоударные нагрузки. Для России это пока редкость, обычно ограничиваются базовыми тестами.

Монтаж: где экономят профессионалы и ошибаются новички

Самая частая ошибка — закрутить анкера 'по меткам' без учёта локальных промерзаний. В Новосибирской области пришлось демонтировать 400 метров ограждений из-за пучения грунта: стойки накренились на 15 градусов за первую зиму. Теперь всегда требую геодезические пробы в точках крепления — даже если это удлиняет подготовку на неделю.

Соединительные элементы — отдельная головная боль. Использование обычных болтов вместо высокопрочных (класс 8.8 и выше) привело к разрыву секции на кольцевой в Воронеже — фура зацепила край, и вся линия сложилась как карточный домик. После этого случая начал везти крепёт от проверенного поставщика, хоть и на 12% дороже.

Интересно, что ООО Изделия Из Проволочной Сетки Энбен предлагает готовые монтажные комплекты с расчётными усилиями затяжки — для бригад с малым опытом это спасение. Их техкарты с пошаговыми схемами сейчас использую как эталон для подрядчиков.

Региональные особенности, которые не найдёшь в ГОСТ

В Красноярском крае, например, нужно учитывать ветровую нагрузку на высоких эстакадах — стандартные отверстия для крепления иногда не обеспечивают нужный запас. Пришлось разрабатывать кастомные кронштейны после того, как порыв ветра в 35 м/с сорвал две секции на мосту через Енисей.

А в южных регионах проблема с расширением металла — если не оставить температурные зазоры, летом барьеры начинает 'вести'. В Ростове видел, как деформированные поручни пришлось резать автогеном прямо на месте. Теперь в спецификациях отдельной строкой прописываю компенсаторы для температурных швов.

Завод из Аньпина, кстати, учитывает такие нюансы — в их картах выбора есть поправки на климатические зоны. Не зря уезд Аньпин называют 'родиной проволочной сетки': видно, что наработки десятилетий передаются в производство.

Когда экономия на материалах приводит к переделкам

Пытались как-то использовать восстановленные стойки после ДТП — казалось, выгода 40%. Но при повторном ударе они сложились вполовину хуже новых — пришлось компенсировать убытки по суду. С тех пор работаю только с первичным металлом, даже если заказчик настаивает на 'аналогичных вариантах'.

Лакокрасочное покрытие — ещё один пункт для псевдо-экономии. Дешёвые грунтовки с высоким содержанием растворителей приводят к пузырению уже через год. В Подмосковье один подрядчик отстоял гарантию, но репутацию уже не вернуть — пятна ржавчины на новом ограждении смотрятся удручающе.

Здесь снова вспоминаю про ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин — их система контроля на всех этапах, от выплавки стали до упаковки, действительно даёт результат. Проверял их продукцию на участке с агрессивными реагентами (трасса М-10) — через два года только мелкие сколы без очагов коррозии.

Что изменилось за 10 лет в подходах к безопасности

Раньше главным был принцип 'чем прочнее, тем лучше'. Сейчас — управляемое деформирование, когда барьер гасит энергию, но не отбрасывает транспортное средство. Переломный момент для меня — авария под Самарой, где старый бетонный парапет стал причиной опрокидывания автобуса.

Современные металлические ограждения проектируются с расчётом на последовательное разрушение элементов — это снижает пиковые нагрузки на passengers. Кстати, европейский опыт перенимают постепенно: у того же завода из Аньпина уже есть линейка с адаптивными элементами крепления, которые мы тестировали на полигоне.

Сейчас при выборе смотрю не только на протоколы испытаний, но и на траекторию 'после удара' — если производитель не предоставляет видеозаписи краш-тестов, это повод насторожиться. Как показала практика, красивые графики в документации иногда далеки от реального поведения конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

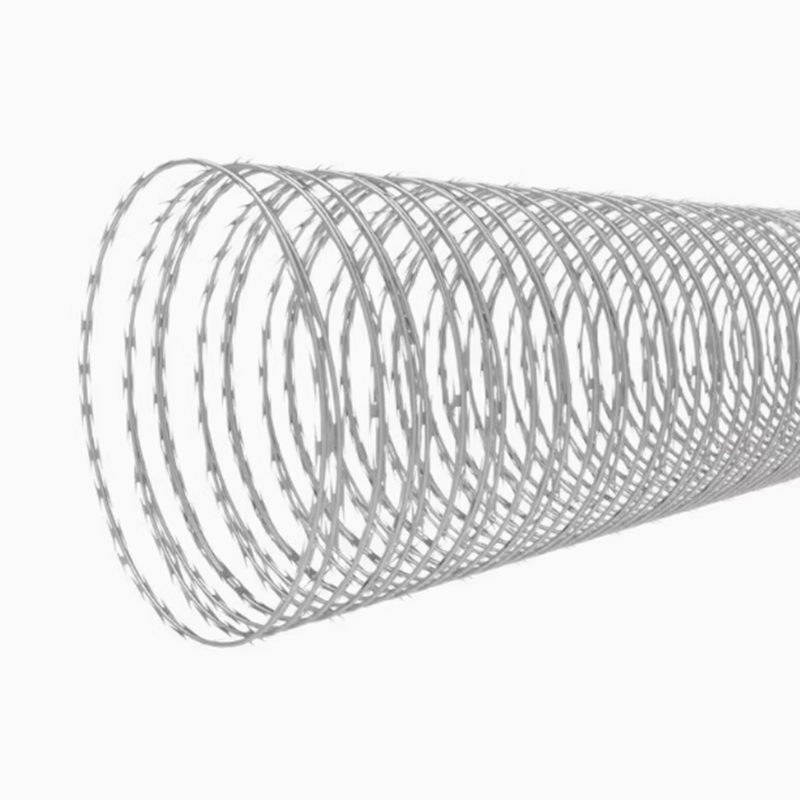

Лезвие бритвы колючая проволока

Лезвие бритвы колючая проволока -

Колючая проволока

Колючая проволока -

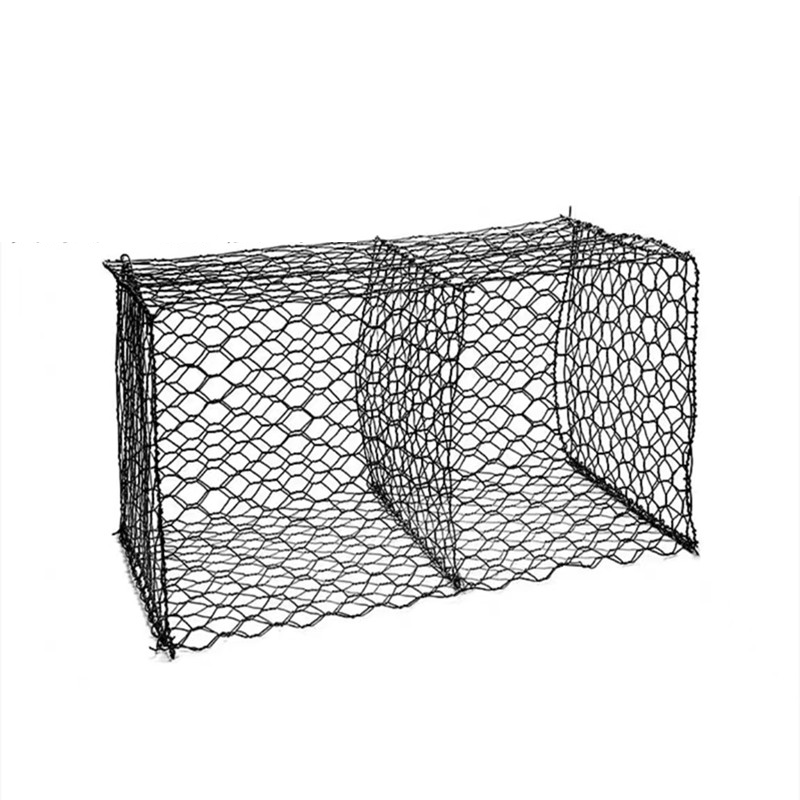

Габионная сетка

Габионная сетка -

Изоляционная сетка для роботов

Изоляционная сетка для роботов -

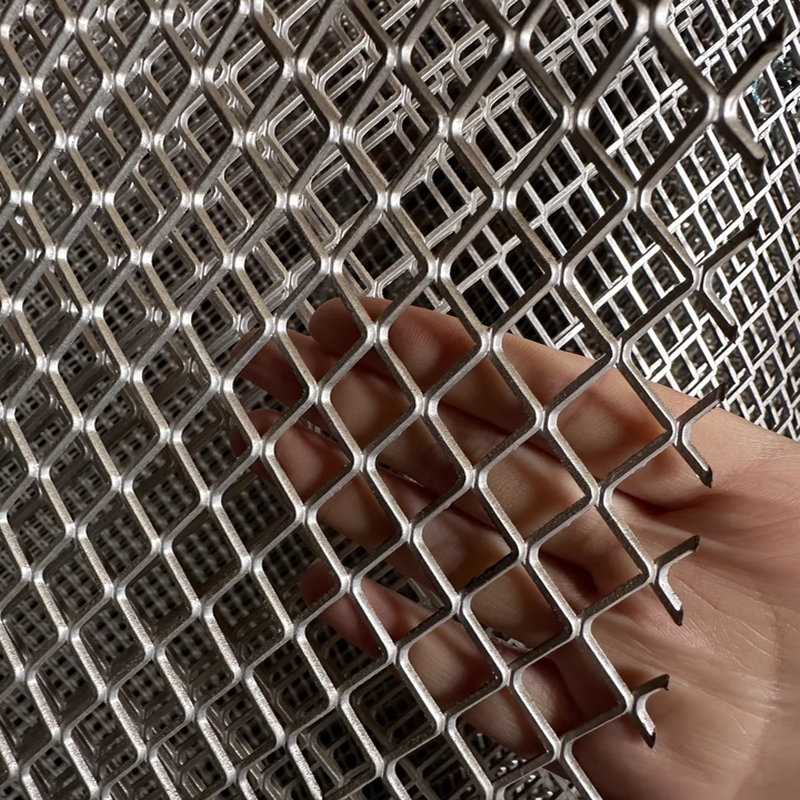

Экран из нержавеющей стали

Экран из нержавеющей стали -

Оцинкованный перфорированный лист с отверстиями

Оцинкованный перфорированный лист с отверстиями -

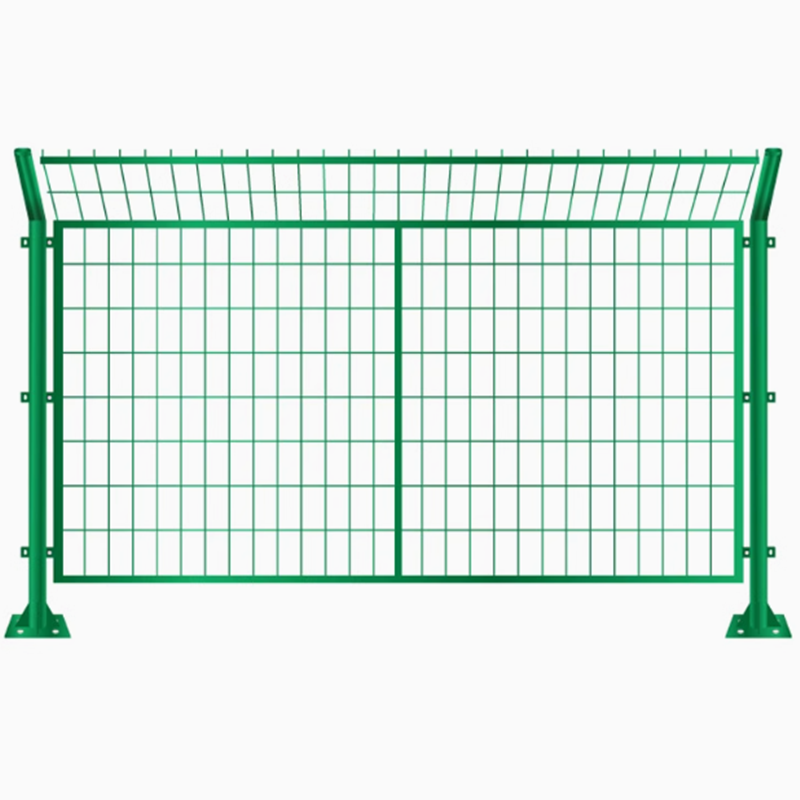

Ограждение из стальной сетки

Ограждение из стальной сетки -

Цветочная сетка на крючке

Цветочная сетка на крючке -

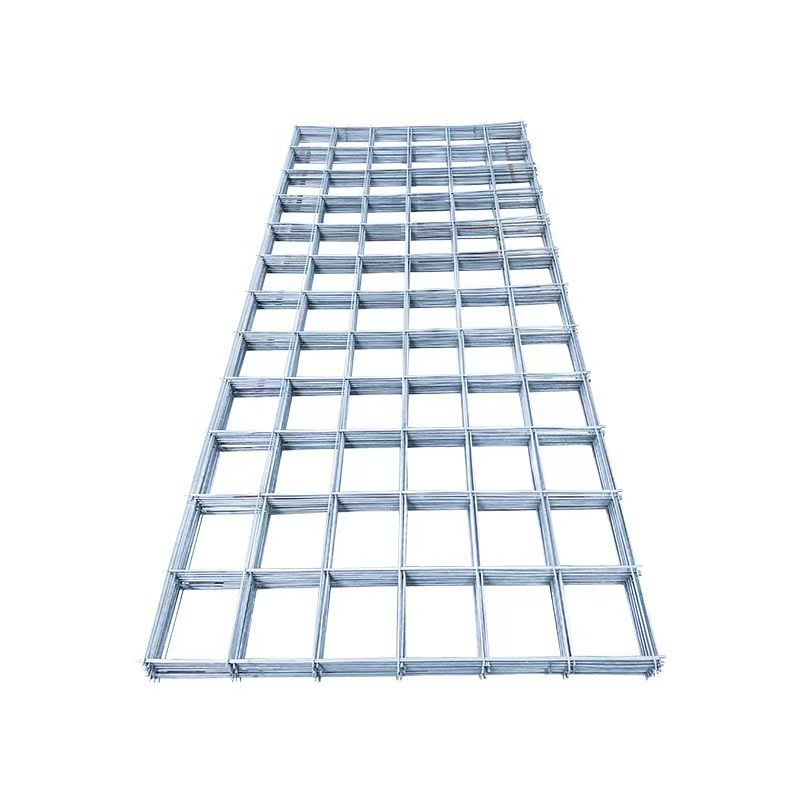

Ограждение из горячего цинкования

Ограждение из горячего цинкования -

Ограждение канала осмотра мастерской

Ограждение канала осмотра мастерской -

Гофрированная сетка

Гофрированная сетка -

Забор завода по производству цинковой стали

Забор завода по производству цинковой стали

Связанный поиск

Связанный поиск- Завод купивший защитное ограждение

- Производители пластиковых ограждений

- Поставщики тонкой прочной металлической сетки из Китая

- колючая проволока 3д

- металлическая сетка рабица

- фильтрующие сетки для фильтров

- Барьерная проволочная сетка

- Китай трехмерный забор сетка заводы

- производители прочной и долговечной сетки ограждения из Китая

- Производитель изоляционных ограждений в Китае