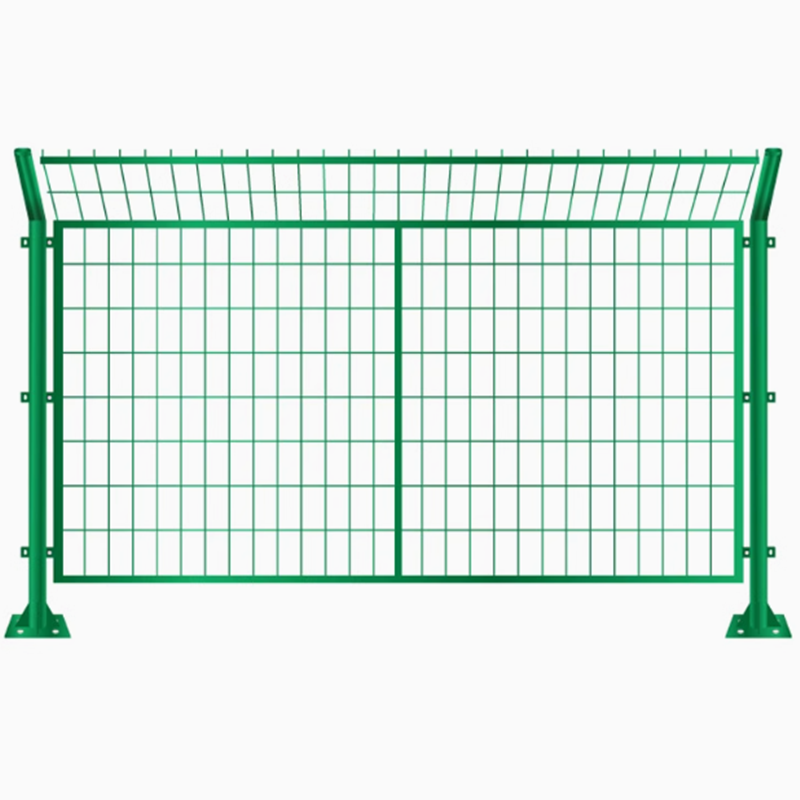

Дорожное ограждение

Когда говорят про дорожное ограждение, многие представляют себе просто волнистый лист металла на столбиках. На деле же — это целая система, где каждая деталь, от марки стали до способа крепления, просчитывается под конкретный участок дороги. И главная ошибка, которую я часто вижу — это попытка сэкономить на ?мелочах?. Например, на качестве оцинковки или на глубине забивки опоры. Казалось бы, столб стоит, барьер прикручен. Но через пару зим, особенно с нашей-то химией на дорогах, начинается коррозия в местах креплений, ослабляется конструкция. А потом при лобовом ударе эта ?экономия? вылезает боком — ограждение не гасит энергию как должно, а складывается или, что хуже, пробивается.

Из чего складывается надежный барьер

Давайте по косточкам. Основа — это, конечно, балка. ГОСТ Р задает четкие параметры по форме, толщине металла, высоте волны. Но бумага — одно, а металл — другое. Важно не просто купить сертифицированный профиль, а понимать, как он себя поведет. Мы как-то ставили ограждение на новом участке трассы под Казанью. Профиль был по ГОСТу, монтаж по схеме. Но при первом же серьезном ДТП с грузовиком балка в месте удара не стала гнуться, а дала острый разрыв. Разбирались — оказалось, партия металла имела повышенную хрупкость из-за нарушений в режиме прокатки. С тех пор всегда лично смотрю не только сертификаты, но и пробую ?на зуб? — интересуюсь у поставщика о выплавке, требую результаты дополнительных испытаний на ударную вязкость для ответственных объектов.

Второй ключевой элемент — опоры. Тут два основных пути: забивные и фланцевые. Забивные — быстрее в монтаже, дешевле. Но! Только на грунтах, которые позволяют. Если под асфальтом полметра песка, а дальше скала или, наоборот, плывун — забивать бесполезно. Будет люфт или крен. Для мостов, эстакад, сложных грунтов — только фланцевые, на анкерном креплении. И здесь история про бетон. Анкер должен сидеть в бетоне марки не ниже М300, с правильным армированием. Видел случаи, когда подрядчик, экономя, лил опорные плиты М200, да еще и песка подсыпал. Через год от вибрации бетон крошился, фланец отходил. Переделывали втридорога.

И третий кирпичик — крепеж. Болты, гайки, шайбы. Казалось бы, ерунда. Но они работают на срез и на растяжение. Использовать обычные, ?черные? болты — преступление. Только высокопрочные, класса 8.8 или выше, с горячим цинкованием. И менять их после любого серьезного удара по ограждению — обязательно. Ослабленный крепеж не передаст нагрузку на следующую секцию, и вся энергоемкость системы рушится.

Опыт и провалы: чему учат объекты

Один из самых поучительных объектов у меня был на кольцевой в Нижнем Новгороде. Длинный криволинейный участок с уклоном. Проектом были заложены стандартные секции ограждения. Смонтировали. А через полгода — серия несильных, но частых касательных ударов на повороте. Ограждение не ломалось, но постоянно требовало правки. Стали анализировать. Оказалось, на таких участках с постоянным центробежным усилием стандартного шага опор в 4 метра недостаточно. Прогиб балки между столбами становился больше, машина цепляла ее чаще. Решение — уменьшили шаг до 3 метров на проблемной дуге и поставили балку с усиленным профилем. Инциденты сошли на нет. Вывод: типовые решения не всегда работают на нетиповых участках. Нужно смотреть на траекторию возможного съезда, на продольный профиль дороги.

Был и откровенный провал, о котором неприятно вспоминать, но надо. Работали на одном из южных федеральных трактов. Заказчик гнал по срокам, требовал сдать участок к ?высокому сезону?. Поставили ограждение, все по проекту. Но сезон дождей в том году выдался аномально сильным. Через две недели после приемки на пологом спуске грузовик вынесло на обочину, он протаранил ограждение. Конструкция не удержала, грузовик ушел в кювет. К счастью, обошлось без жертв. При экспертизе выяснилось: грунт в месте установки опор был сильно размыт ливнями, несущая способность упала почти до нуля. Мы, конечно, проверили геологию по отчету, но отчет был старый, пятилетней давности, а активное строительство рядом изменило гидрологию участка. Урок дорогой: никогда нельзя полагаться только на бумаги. Нужен выезд и оценка текущих условий, особенно перед монтажом. Теперь это железное правило.

Поставщики и материал: на что смотреть

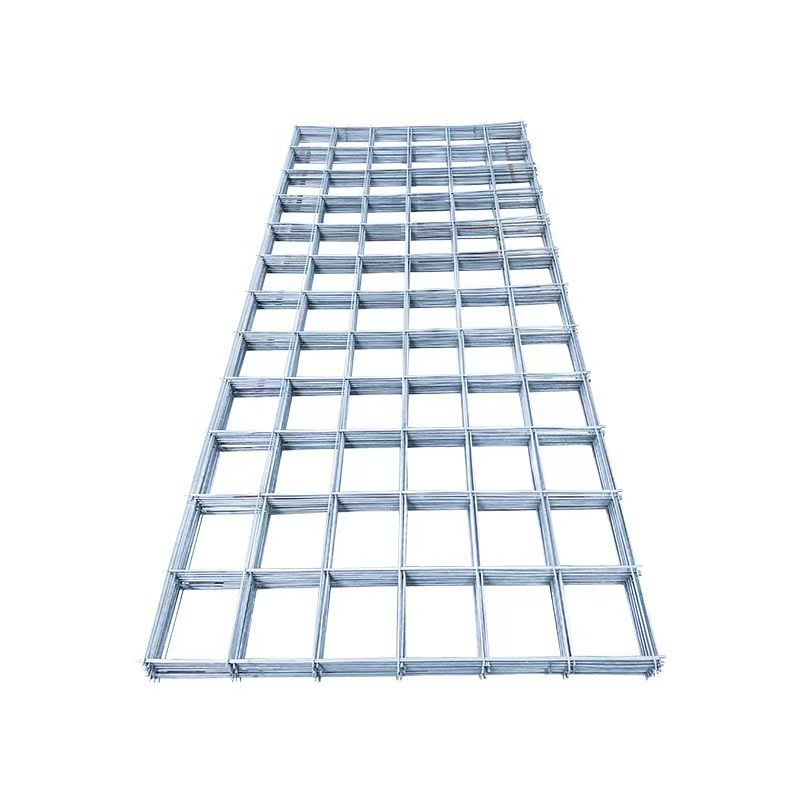

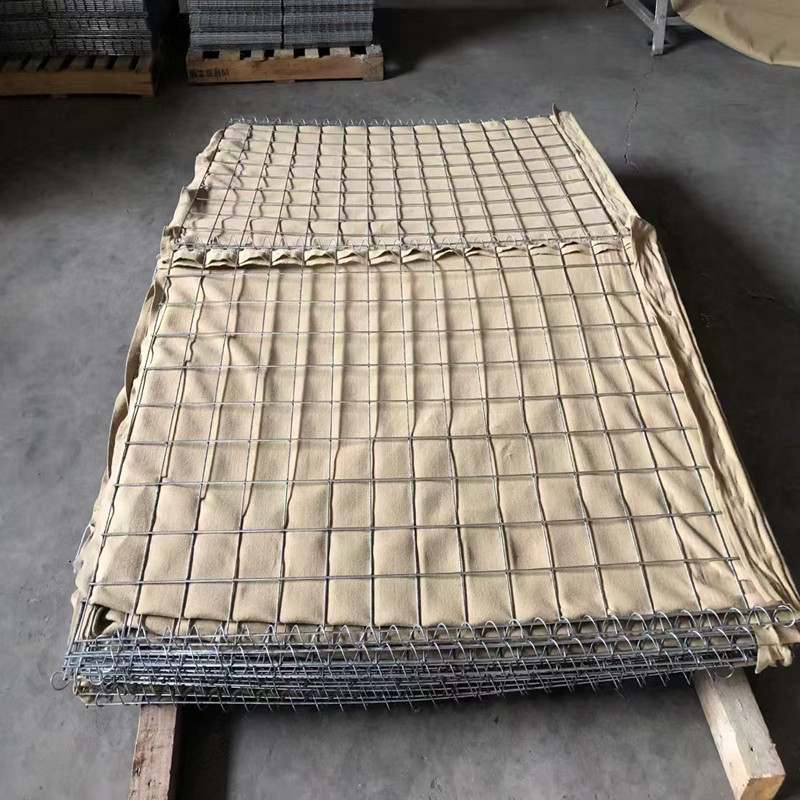

Качество начинается с металла. Много работал с разными заводами. Сейчас, например, часто обращаю внимание на продукцию из Китая, из уезда Аньпин. Там сосредоточено огромное производство металлических сеток и изделий. Китайцы научились делать добротно и по конкурентной цене. Но и тут есть нюансы. Нужно выбирать не просто фабрику, а фабрику с европейскими сертификатами, которая работает на экспорт и понимает наши стандарты. Видел их образцы — толстый, равномерный слой цинка, четкий профиль балки. Для многих региональных дорог, где бюджет ограничен, это хороший вариант, если контролировать поставку.

Кстати, если говорить о конкретных производителях, то в этой сфере известна компания ООО Изделия Из Проволочной Сетки Энбен Округа Аньпин. Они как раз из того самого ?родины проволочной сетки?. Базируются в уезде Аньпин с 2014 года. Их сайт — https://www.absw.ru — можно посмотреть ассортимент. Они позиционируют себя как крупная база по производству и сбыту. В их каталогах есть и дорожные барьерные ограждения. По опыту коллег, кто заказывал, металл у них неплохой, особенно для стандартных применений. Но, повторюсь, с любым поставщиком — будь то наш или китайский — нужно вести жесткий входной контроль. Обязательно выборочно проверять толщину покрытия, прочность сварных швов в узлах крепления.

Монтаж: где кроются главные риски

Можно купить идеальный материал и испортить его на этапе установки. Самая частая ошибка монтажников — невыдержанная линия. Ограждение должно идти плавно, без ?ступенек? между секциями. Если есть перепад, при ударе создается концентратор напряжения, и балга рвется именно в этом месте. Всегда требую использовать лазерный нивелир для выставления высоты опор, а не ?на глазок?.

Вторая беда — это нарушение технологии забивки или бетонирования. Забивную опору нельзя ?добивать? кувалдой, если она пошла криво. Нужно вытаскивать и начинать сначала. Иначе она уже не будет иметь расчетного сопротивления. С бетонированием — строгий контроль за составом смеси и ее уплотнением. Пустоты в бетоне — это смерть для анкерного крепления.

И наконец, завершающий этап — это документирование. Фотофиксация каждого узла, особенно скрытых работ (бетонирование, заглубление). Это не бюрократия, а страховка на будущее. Потом, при разборе инцидента, всегда можно доказать, что работа была сделана по правилам.

Взгляд вперед: что меняется

Сейчас все чаще задумываются не только о прочности, но и о безопасности для водителя и пассажиров при ударе. Появляются новые профили балок, которые лучше гасят энергию и меньше деформируются, снижая риск травм. Активно внедряются дорожные ограждения с полимерным покрытием поверх оцинковки — это и дополнительная защита от коррозии, и, что важно, меньше бликов от фар встречных машин.

Еще один тренд — модульность и простота ремонта. Сейчас разрабатывают системы, где поврежденную секцию можно заменить буквально за 20-30 минут, минимально перекрывая движение. Это огромный плюс для эксплуатационников.

Но главное, что меняется — это подход. Дорожное ограждение перестает восприниматься как пассивный элемент обстановки дороги. Это активная система безопасности, которая требует такого же серьезного проектирования, подбора материалов и монтажа, как и сама дорожная одежда. И здесь мелочей не бывает. От этого зависит, будет ли оно просто железом у обочины или выполнит свою главную задачу — сохранит жизнь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- сетка металлическая ячейка 2х2 мм

- Декоративная сетка из черного металла заводы в Китае

- Оцинкованная просечно-вытяжная сетка

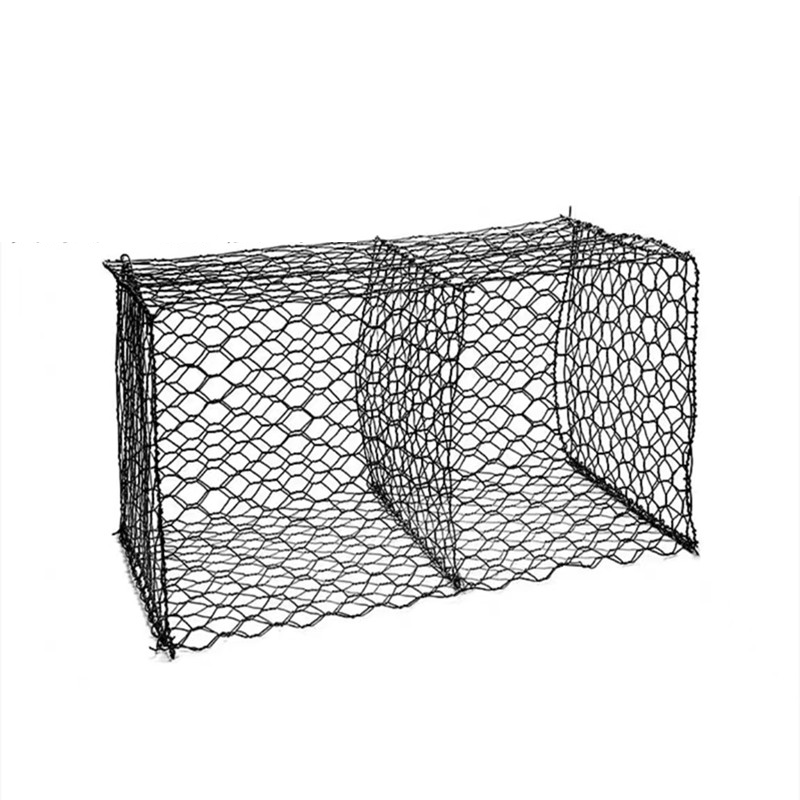

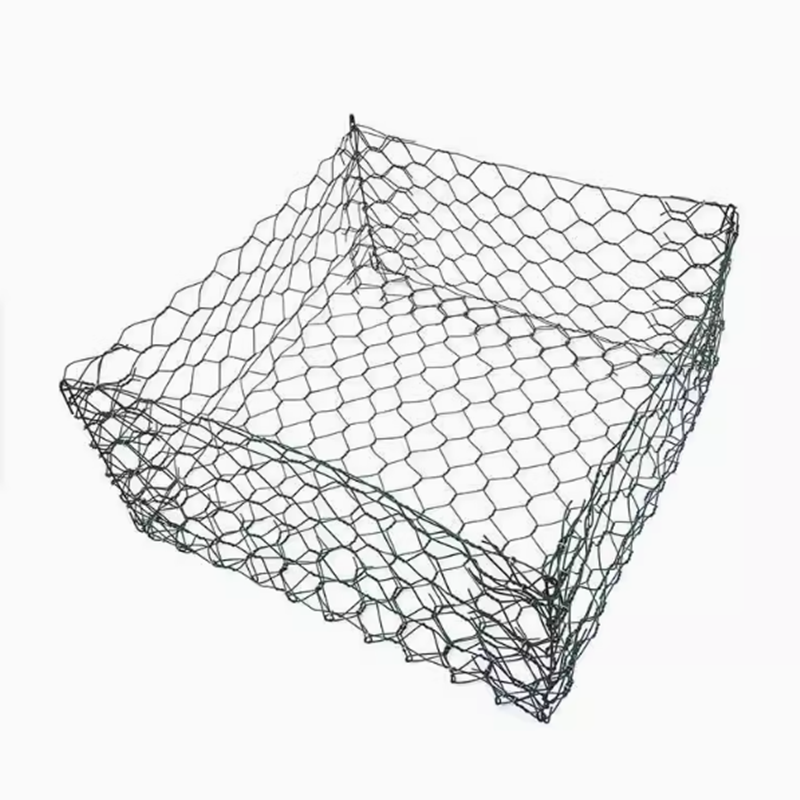

- Поставщики речной тренировочной габионной сетки

- Китай завод оцинкованной сварной сетки

- металлическая сетка габион

- сетка 10 10 1 оцинкованная

- Купить производителя прочной металлической сетки цена

- оцинкованная металлическая сетка заводы в Китае

- Поставщики бритвенной сетки